(Sage FRP 1000 Suite Financière) Menu Processus Opérationnels > Stocks > Ordres d'assemblage > Ordre d'assemblage

Ordre d'assemblage

Contexte d'utilisation

Cette fonction permet d'enregistrer, de consulter, de modifier ou de lancer les ordres d'assemblage permettant la fabrication des articles à nomenclature. Elle est lancée par la commande Stocks / Ordres d'assemblage / Saisie des ordres d'assemblage .

La fenêtre de saisie des ordres d'assemblage s'utilise comme celle des pièces d'achat ou de vente. Elle comporte un en-tête avec un certain nombre de zones obligatoires et six volets.

Les ordres d'assemblage peuvent être générés de différentes façons :

Cas des articles à nomenclature et en contremarque :

Arrondis et alertes sur les ordres d'assemblage

Les quantités de composants à déstocker lors d'une opération d'assemblage sont systématiquement recalculées et ramenées en unités de stock. Il est possible, lors de la saisie des ordres d'assemblage, de modifier l'ordre des composants, leur quantité et leur unité. Il est également possible que le paramétrage même des quantités des composants d'une nomenclature (nombre de décimales des unités insuffisant) introduise des décimales dans les calculs qui obligent le programme à déstocker des quantités de composants supérieures ou inférieures à celles qui seraient normalement nécessaires en cas de paramétrage correct. Pour éviter de tels inconvénients, le programme déstockera, lorsque ces cas se présenteront, une quantité de composants systématiquement arrondie à l'unité supérieure.

De plus, un message d'alerte avertira l'utilisateur que le programme a été obligé de réaliser cette opération lorsqu'il ne peut pas déstocker une valeur exacte :

« Attention, la quantité à déstocker du composant XXX est arrondie à une valeur supérieure. En effet, le nombre de décimales paramétré sur l'unité de stock du composant ne permet pas de déstocker une valeur exacte. »

Exemple

Un produit composant A intervient à hauteur de 1 BOITE DE 7 dans une nomenclature B. Son unité de stock est 1 LOT DE 3 (sans décimales).

Pour chaque assemblage d'une nomenclature, le calcul mathématique de la quantité à déstocker donnera 7 / 3 = 2,3333 LOT DE 3 normalement arrondis à 2 si l'arrondi mathématique est appliqué. Or 2 LOT DE 3 correspondent à 0,86 BOITE DE 7 et non à 1 BOITE DE 7.

Pour pallier cet inconvénient, le programme arrondira la quantité à déstocker à l'unité immédiatement supérieure, soit 3 LOT DE 3 pour assembler au moins 1 BOITE DE 7 de la nomenclature.

Si l'utilisateur, à la suite du message d'alerte, ne rectifie pas les décimales de ses unités ou la description de sa nomenclature, le surplus sorti du stock sera considéré comme une perte.

L'utilisateur pouvant changer, au moment de la saisie des ordres d'assemblage, l'unité de la quantité de composés à assembler, le programme vérifiera que la composition décrite dans la nomenclature est compatible avec l'assemblage d'une unité de référence du composé. Si ce n'est pas le cas, un message d'alerte s'affichera :

« Attention, l'unité de stock du composant XXX ne permet pas l'assemblage d'une unité de référence du produit composé YYY. Nous vous invitons à vérifier les quantités indiquées ou le nombre de décimales de vos unités. »

Exemple

Un produit composant A dont l'unité de stock est PIECE sans décimales, intervient à hauteur de 1 BOITE DE 7 dans la nomenclature d'un composé B. La composition est décrite pour 1 LOT DE 3 composés B.

Supposons que l'utilisateur modifie, lors de la saisie de l'ordre d'assemblage, l'unité d'assemblage du composé B de LOT DE 3 en PIECE, soit 1/3 de l'unité d'assemblage d'origine.

Si on calcule la quantité de composants A utilisée pour assembler 1 PIECE de composé B, on obtient 1*7 / 1*3 = 2,3333 PIECE de composé A. Or comme l'unité de stock de ce composant n'a pas de décimales, il ne sera pas possible de déstocker une quantité exacte du composant A pour assembler une unité de référence du composé B.

Cette alerte permet donc à l'utilisateur d'être averti qu'il risque de fausser son stock s'il change, au moment de la saisie des ordres d'assemblage, l'unité d'assemblage de son composé.

Si l'unité de stockage du composant permet au programme de déstocker une quantité permettant de satisfaire la demande, un message d'alerte avertira l'utilisateur que le programme a été obligé de réaliser cette opération lorsqu'il ne peut pas déstocker une valeur exacte :

« Attention, la quantité prévue du composant XXX est arrondie à une valeur supérieure. En effet, le nombre de décimales paramétré sur l'unité de stock du composant ne permet pas de déstocker une valeur exacte. »

Exemple

Un produit composant A intervient à hauteur de 1 KG (3 décimales) dans la nomenclature d'un composé B décrite pour 1 LOT DE 3 (= 3 PIECE).

On saisit un ordre d'assemblage de 4 PIECE du composé B.

Au lancement de l'ordre d'assemblage, le calcul de la quantité prévue du composant A donne : 1/3*4 = 1,33333333 arrondi au montant supérieur 1,334 KG du composant A.

Au lancement de l'ordre d'assemblage, la quantité à déstocker des composants est calculée en fonction de la quantité prévue. En cas d'erreur de paramétrage des unités, la quantité déstockée des composants peut être erronée (perte de décimales). Un message d'alerte s'affiche alors :

« Attention, l'unité associée au produit XXX ne permet pas le déstockage exact de la quantité utilisée. Le rapport de conversion entre les unités de stockage et d'assemblage est incorrect ou le nombre de décimales d'une des 2 unités n'est pas correctement défini. Un arrondi supérieur de la quantité déstockée est actuellement pratiqué. »

De la même manière, la quantité à stocker du composé peut subir une perte de décimales si le paramétrage de ses unités est erroné et que la conversion entre son unité d'assemblage et son unité de stock n'est pas exacte. Au lancement de l'ordre d'assemblage et à sa réalisation, un message s'affiche :

« Attention, l'unité d'assemblage associée au produit COMPOSE ne permet pas le stockage exact de la quantité assemblée. Le rapport de conversion entre les unités est incorrect ou le nombre de décimales d'une des 2 unités n'est pas correctement défini. »

Exemple

Un produit composé A est stocké en LOT DE 10 et utilise la table d'équivalence : 1 LOT DE 10 (0 décimales) = 10 PIECE.

L'assemblage de 17 PIECE du composé A donne lieu à une entrée en stock de 17 / 10 = 1,7 LOT DE 10, soit, puisque le LOT DE 10 n'a pas de décimales, 2 LOT DE 10.

Il y a donc gonflement artificiel du stock si l'utilisateur n'était pas prévenu.

En-tête

Trois informations sont obligatoires dans l'en-tête de ce document :

La date de lancement prévue est par défaut égale à la date du jour (date système). Elle ne doit pas correspondre à un jour férié et doit appartenir au calendrier des jours d'ouverture de l'atelier d'assemblage.

Voir Le calendrier des jours d'atelier est paramétré dans le volet Informations du dépôt de la fiche Etablissement/Dépôt .

La date de réception prévue est déterminée automatiquement par le programme en fonction des calendriers d'atelier et des jours fériés.

Les ordres d'assemblage se voient attribuer différents statuts affichés dans la zone Statut :

Menu Actions

Ce menu présente un certain nombre de fonctions :

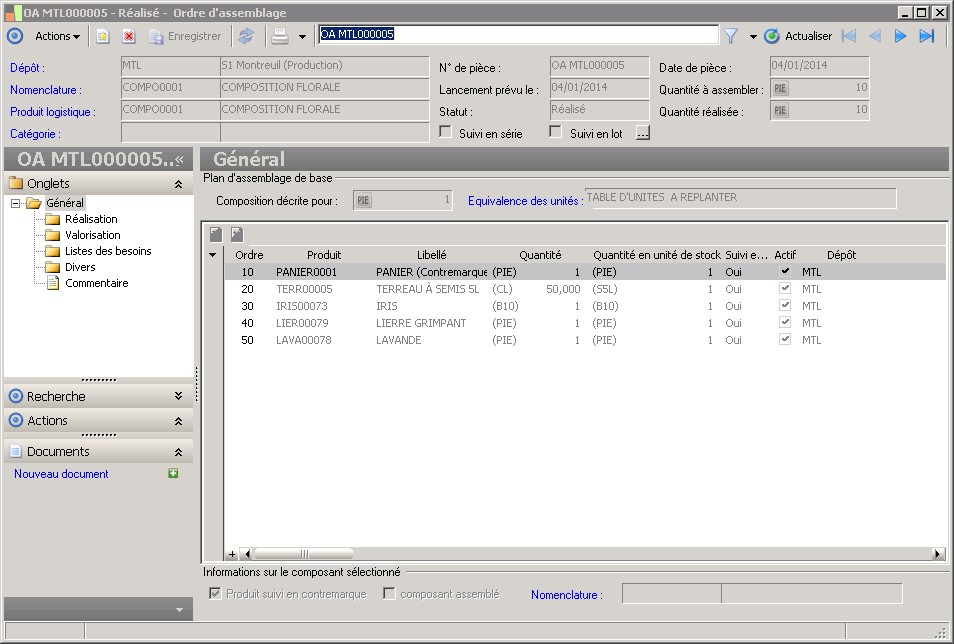

Ce volet affiche la liste des composants entrant dans la nomenclature sélectionnée dans l'en-tête et en fonction de la quantité de composition rappelée au dessus de la grille.

Voir Rappelons que les nomenclatures sont paramétrées dans la fonction Fichiers de base / Produits / Nomenclatures d'assemblage .

Il est possible de modifier les quantités des composants ainsi que leur dépôt d'origine qui est par défaut celui où se fera l'assemblage (mentionné dans l'en-tête). Si un composant de la nomenclature de référence a été rendu inactif depuis la création de la nomenclature (case Actif du produit logistique décochée), le composant ne sera pas inclus dans l'assemblage.

Il est possible d'ajouter ou de supprimer des lignes. Ces modifications n'interviendront que dans l'ordre d'assemblage en cours de saisie et non dans la nomenclature utilisée. La saisie des lignes s'effectue comme dans les nomenclatures classiques.

Les informations au bas de la fenêtre renseignent sur la ligne de composant sélectionnée :

Le menu disponible sur cette liste propose les fonctions suivantes :

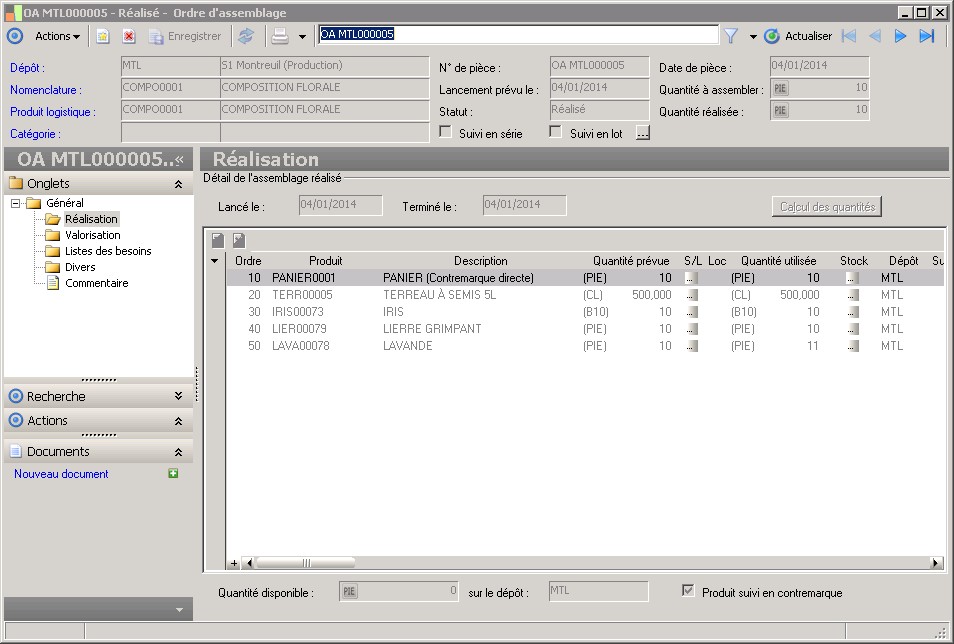

Tant que le lancement de l'assemblage n'a pas été effectué (par la fonction Lancement du menu Actions ) et enregistré, ce volet ne présente aucune information et affiche un message précisant que les informations sur la réalisation ne seront disponibles que lorsque celle-ci aura été lancée.

Lorsque le lancement est accompli, ce volet se complète avec les lignes du volet Général et informe sur les quantités totales de composants utilisées ainsi que sur les dates de livraison prévues.

Il est possible, à ce stade, de modifier les dates de lancement et de réalisation prévues. Il est également possible de modifier les quantités des composants ligne à ligne dans le cas où l'assemblage aurait nécessité plus de composants que prévu (casse d'un composant par exemple).

Un bouton Calcul des quantités permet de recalculer les quantités nécessaires de composants dans le cas où la zone Quantité réalisée de l'en-tête aurait été modifiée.

Menu contextuel du volet Réalisation

Le menu disponible sur cette liste propose les fonctions suivantes :

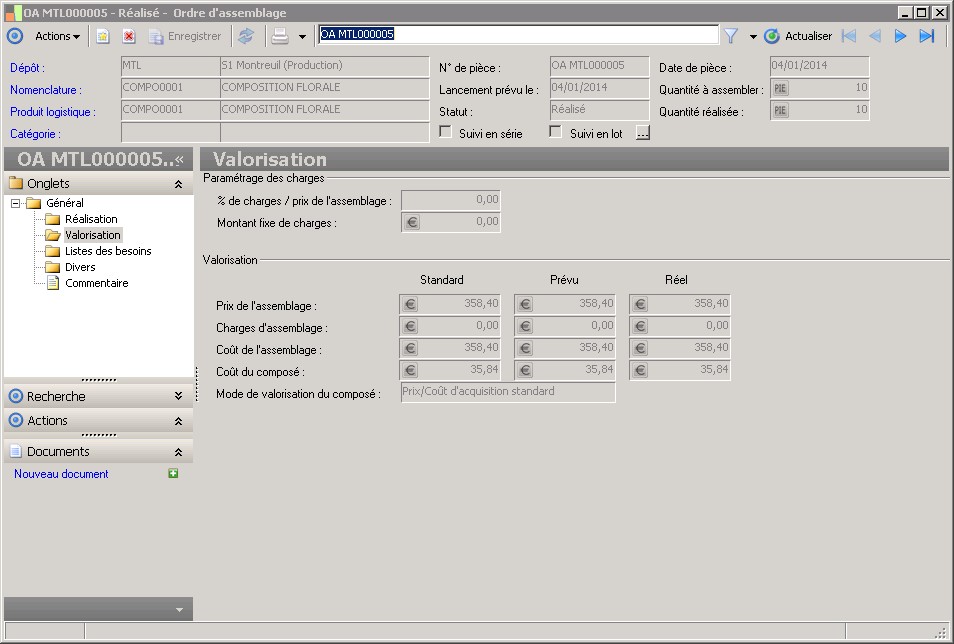

Ce volet est informatif et affiche, en fonction du paramétrage du produit logistique, le coût standard du produit du composé ou les montants des valorisations des composants entrant dans l'assemblage du produit composé.

Seules les zones % de charges / Prix d'assemblage et Montant fixe de charge sont modifiables si le mode de valorisation du produit composé est Somme des coûts des composants .

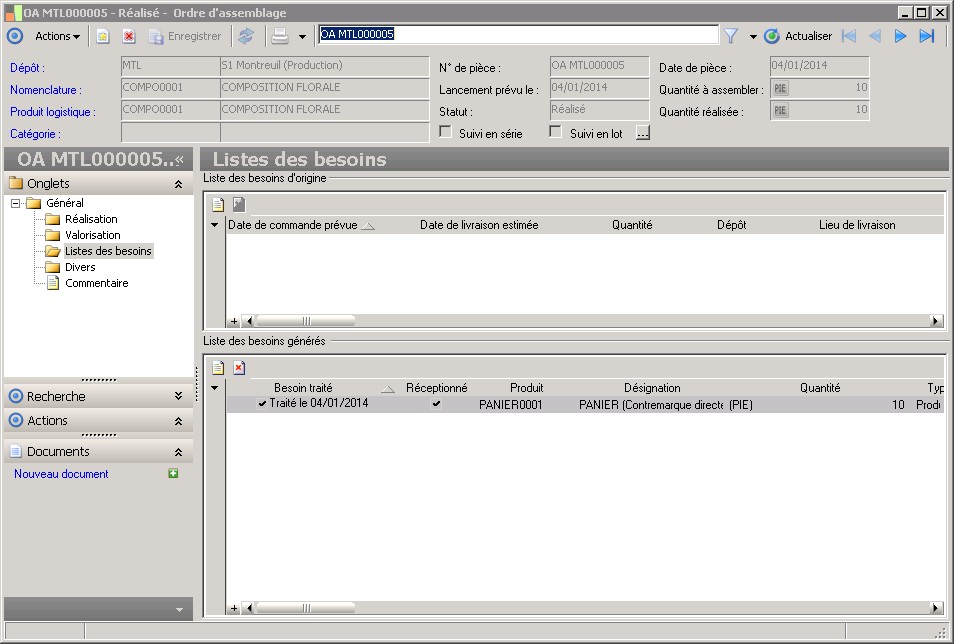

Volet Liste des besoins

Ce volet présente deux parties. Elles sont vides si l'ordre d'assemblage a été saisi et n'est issu ni de la contremarque, ni du réapprovisionnement, et si les composants sont simplement prélevés dans le stock. Si elles ne sont pas vides, ces deux listes se complètent avec d'une part le rappel du besoin à l'origine de l'ordre d'assemblage (réapprovisionnement et contremarque) et d'autre part avec les besoins en composants gérés en contremarque qu'il est nécessaire de satisfaire avant de pouvoir assembler le produit à nomenclature.

Liste des besoins d'origine

Cette liste rappelle les caractéristiques des besoins de réapprovisionnement à l'origine de l'ordre d'assemblage : date de commande prévue, date de livraison estimée, quantité, dépôt donneur d'ordre et dépôt receveur d'ordre.

Le menu contextuel de cette liste comporte une fonction Besoin qui ouvre les fenêtres « Besoin de réapprovisionnement » ou « Besoin de contremarque » qui informent sur le besoin à l'origine de l'assemblage, sur le produit à assembler et sur les caractéristiques des pièces générées.

Liste des besoins générés

Cette liste est alimentée, au lancement de l'ordre d'assemblage, par la création des besoins des produits composants gérés en contremarque.

Le menu contextuel de cette liste comporte une fonction Besoin qui ouvre la fenêtre « Besoin de réapprovisionnement » qui informe sur le besoin du composant sélectionné et sur les caractéristiques des pièces éventuellement générées.

Pour traiter un besoin généré, il est possible, dans la fenêtre « Besoin de réapprovisionnement » ouverte comme cela vient d'être décrit, d'utiliser la commande Traiter le besoin du menu Actions afin de lancer une proposition d'achat ou un nouvel ordre d'assemblage suivant le cas.

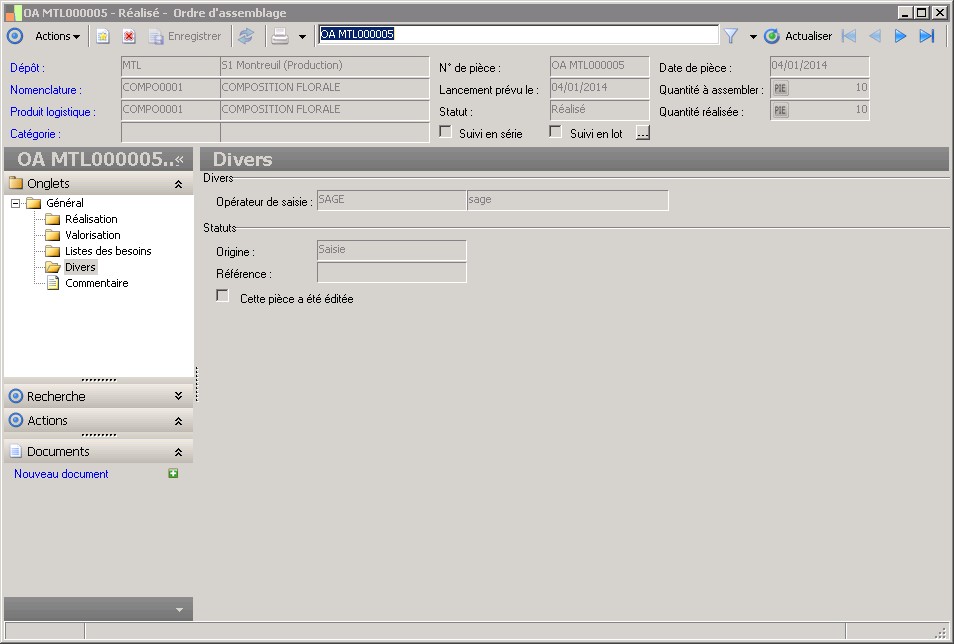

Volet Divers

Ce volet rappelle le nom de l'opérateur qui est à l'origine du présent ordre. Cet opérateur est celui dont le « login » a été saisi au lancement du programme.

La zone Origine est renseignée par le programme et précise l'origine de la pièce :

Volet Commentaire

Ce volet sert à l'enregistrement d'informations diverses ou d'un descriptif concernant le produit.

La fenêtre de saisie des ordres d'assemblage s'utilise comme celle des pièces d'achat ou de vente. Elle comporte un en-tête avec un certain nombre de zones obligatoires et six volets.

Les ordres d'assemblage peuvent être générés de différentes façons :

- par saisie directe à partir de la présente fonction,

- par génération à partir de la fonction de gestion des réapprovisionnements : voir la fonction Stocks / Réapprovisionnement / Génération des besoins de réapprovisionnement ,

- par génération à partir de la fonction de gestion des articles en contremarque : voir la fonction Stocks / Contremarque / Consultation des besoins de contremarque . Plus exactement, les besoins d'articles en contremarque peuvent avoir deux origines :

- les commandes clients comportant des articles en contremarque,

- d'autres ordres d'assemblage portant sur des produits à nomenclature et en contremarque.

- génération ou saisie comme précisé ci-dessus,

- lancement par la fonction Lancement du menu Actions de la présente fonction, ce lancement peut être annulé par la fonction Annulation du lancement du même menu,

- réalisation par la fonction Réalisation du menu Actions .

Cas des articles à nomenclature et en contremarque :

- si la commande de vente est modifiée : modification du besoin et de l'ordre d'assemblage s'il n'a pas été lancé ;

- si la commande de vente est supprimée :

- l'ordre d'assemblage n'a pas été lancé : suppression de cet ordre d'assemblage ;

- l'ordre d'assemblage a été lancé : il est nécessaire d'annuler son lancement pour pouvoir supprimer le besoin ;

- le produit a été assemblé, ce dernier entre en stock et perd sa nature de contremarque ;

- le remplacement d'un produit de ce type par un autre qui n'est ni assemblé ni en contremarque entraîne la suppression de l'ordre d'assemblage créé et le besoin prend le statut « non traité » avec proposition d'achat comme type de traitement.

Arrondis et alertes sur les ordres d'assemblage

Les quantités de composants à déstocker lors d'une opération d'assemblage sont systématiquement recalculées et ramenées en unités de stock. Il est possible, lors de la saisie des ordres d'assemblage, de modifier l'ordre des composants, leur quantité et leur unité. Il est également possible que le paramétrage même des quantités des composants d'une nomenclature (nombre de décimales des unités insuffisant) introduise des décimales dans les calculs qui obligent le programme à déstocker des quantités de composants supérieures ou inférieures à celles qui seraient normalement nécessaires en cas de paramétrage correct. Pour éviter de tels inconvénients, le programme déstockera, lorsque ces cas se présenteront, une quantité de composants systématiquement arrondie à l'unité supérieure.

De plus, un message d'alerte avertira l'utilisateur que le programme a été obligé de réaliser cette opération lorsqu'il ne peut pas déstocker une valeur exacte :

« Attention, la quantité à déstocker du composant XXX est arrondie à une valeur supérieure. En effet, le nombre de décimales paramétré sur l'unité de stock du composant ne permet pas de déstocker une valeur exacte. »

Exemple

Un produit composant A intervient à hauteur de 1 BOITE DE 7 dans une nomenclature B. Son unité de stock est 1 LOT DE 3 (sans décimales).

Pour chaque assemblage d'une nomenclature, le calcul mathématique de la quantité à déstocker donnera 7 / 3 = 2,3333 LOT DE 3 normalement arrondis à 2 si l'arrondi mathématique est appliqué. Or 2 LOT DE 3 correspondent à 0,86 BOITE DE 7 et non à 1 BOITE DE 7.

Pour pallier cet inconvénient, le programme arrondira la quantité à déstocker à l'unité immédiatement supérieure, soit 3 LOT DE 3 pour assembler au moins 1 BOITE DE 7 de la nomenclature.

Si l'utilisateur, à la suite du message d'alerte, ne rectifie pas les décimales de ses unités ou la description de sa nomenclature, le surplus sorti du stock sera considéré comme une perte.

L'utilisateur pouvant changer, au moment de la saisie des ordres d'assemblage, l'unité de la quantité de composés à assembler, le programme vérifiera que la composition décrite dans la nomenclature est compatible avec l'assemblage d'une unité de référence du composé. Si ce n'est pas le cas, un message d'alerte s'affichera :

« Attention, l'unité de stock du composant XXX ne permet pas l'assemblage d'une unité de référence du produit composé YYY. Nous vous invitons à vérifier les quantités indiquées ou le nombre de décimales de vos unités. »

Exemple

Un produit composant A dont l'unité de stock est PIECE sans décimales, intervient à hauteur de 1 BOITE DE 7 dans la nomenclature d'un composé B. La composition est décrite pour 1 LOT DE 3 composés B.

Supposons que l'utilisateur modifie, lors de la saisie de l'ordre d'assemblage, l'unité d'assemblage du composé B de LOT DE 3 en PIECE, soit 1/3 de l'unité d'assemblage d'origine.

Si on calcule la quantité de composants A utilisée pour assembler 1 PIECE de composé B, on obtient 1*7 / 1*3 = 2,3333 PIECE de composé A. Or comme l'unité de stock de ce composant n'a pas de décimales, il ne sera pas possible de déstocker une quantité exacte du composant A pour assembler une unité de référence du composé B.

Cette alerte permet donc à l'utilisateur d'être averti qu'il risque de fausser son stock s'il change, au moment de la saisie des ordres d'assemblage, l'unité d'assemblage de son composé.

Si l'unité de stockage du composant permet au programme de déstocker une quantité permettant de satisfaire la demande, un message d'alerte avertira l'utilisateur que le programme a été obligé de réaliser cette opération lorsqu'il ne peut pas déstocker une valeur exacte :

« Attention, la quantité prévue du composant XXX est arrondie à une valeur supérieure. En effet, le nombre de décimales paramétré sur l'unité de stock du composant ne permet pas de déstocker une valeur exacte. »

Exemple

Un produit composant A intervient à hauteur de 1 KG (3 décimales) dans la nomenclature d'un composé B décrite pour 1 LOT DE 3 (= 3 PIECE).

On saisit un ordre d'assemblage de 4 PIECE du composé B.

Au lancement de l'ordre d'assemblage, le calcul de la quantité prévue du composant A donne : 1/3*4 = 1,33333333 arrondi au montant supérieur 1,334 KG du composant A.

Au lancement de l'ordre d'assemblage, la quantité à déstocker des composants est calculée en fonction de la quantité prévue. En cas d'erreur de paramétrage des unités, la quantité déstockée des composants peut être erronée (perte de décimales). Un message d'alerte s'affiche alors :

« Attention, l'unité associée au produit XXX ne permet pas le déstockage exact de la quantité utilisée. Le rapport de conversion entre les unités de stockage et d'assemblage est incorrect ou le nombre de décimales d'une des 2 unités n'est pas correctement défini. Un arrondi supérieur de la quantité déstockée est actuellement pratiqué. »

De la même manière, la quantité à stocker du composé peut subir une perte de décimales si le paramétrage de ses unités est erroné et que la conversion entre son unité d'assemblage et son unité de stock n'est pas exacte. Au lancement de l'ordre d'assemblage et à sa réalisation, un message s'affiche :

« Attention, l'unité d'assemblage associée au produit COMPOSE ne permet pas le stockage exact de la quantité assemblée. Le rapport de conversion entre les unités est incorrect ou le nombre de décimales d'une des 2 unités n'est pas correctement défini. »

Exemple

Un produit composé A est stocké en LOT DE 10 et utilise la table d'équivalence : 1 LOT DE 10 (0 décimales) = 10 PIECE.

L'assemblage de 17 PIECE du composé A donne lieu à une entrée en stock de 17 / 10 = 1,7 LOT DE 10, soit, puisque le LOT DE 10 n'a pas de décimales, 2 LOT DE 10.

Il y a donc gonflement artificiel du stock si l'utilisateur n'était pas prévenu.

En-tête

Trois informations sont obligatoires dans l'en-tête de ce document :

- Dépôt : par défaut il s'agît de celui de rattachement de l'utilisateur si l'ordre d'assemblage est saisi (modifiable dans ce cas) ou celui de livraison en cas de contremarque ou de réapprovisionnement ;

- Nomenclature : article dont l'assemblage doit être réalisé : en cas d'origine contremarque, cette référence ne peut être modifiée ;

- Quantité à assembler : nombre d'exemplaires de la nomenclature à assembler. Il est possible de modifier l'unité commerciale ou la quantité après enregistrement de la pièce dans les limites précisées plus haut. La modification de la quantité à assembler entraîne automatiquement celle des composants. Dans le cas où l'ordre d'assemblage est issu de la contremarque, la quantité à assembler ne peut être diminuée.

|

Si l'option Ce produit est assemblé a été décochée dans le volet Assemblage de la fiche du produit logistique associé à la nomenclature, un message d'erreur préviendra que ce produit est géré en achat et non en assemblage. |

Voir Le calendrier des jours d'atelier est paramétré dans le volet Informations du dépôt de la fiche Etablissement/Dépôt .

La date de réception prévue est déterminée automatiquement par le programme en fonction des calendriers d'atelier et des jours fériés.

Les ordres d'assemblage se voient attribuer différents statuts affichés dans la zone Statut :

- En attente lorsque l'ordre d'assemblage a été généré ou saisi mais non encore lancé : dans ce cas le plan d'assemblage, les dépôts ou la quantité à assembler peuvent être modifiés. Si l'ordre d'assemblage est issu d'un besoin de contremarque, la commande de vente l'ayant généré peut aussi être modifiée.

- Lancé lorsque la commande Lancement du menu Actions a été sélectionnée. Le plan d'assemblage n'est plus modifiable. La quantité réellement utilisée d'articles composants est saisissable de même que la quantité effectivement réalisée d'articles composés. Si l'ordre d'assemblage est issu d'un besoin de contremarque, il est nécessaire d'annuler le lancement de l'ordre d'assemblage (par la fonction Annulation du lancement du menu Actions ) pour pouvoir modifier ou supprimer le besoin.

- Réalisé lorsque la commande Réalisation du menu Actions a été sélectionnée. Dans ce cas, il est impossible de modifier ou de supprimer l'ordre d'assemblage, seuls peuvent être rectifiés les pourcentages et montants fixes de charges.

Menu Actions

Ce menu présente un certain nombre de fonctions :

- Lancement : cette fonction déclenche la mise à jour prévisionnelle des stocks de l'article composé et des produits composants et réalise les allocations de stock si nécessaire. Le lancement modifie le statut de la pièce en « Lancé ».

- Annulation du lancement : cette fonction annule le lancement de la pièce qui redevient « En attente » et les modifications prévisionnelles du stock sont annulées.

- Réalisation : cette fonction entraîne la modification définitive des stocks : les produits composants sont sortis et la quantité de produit à nomenclature entre en stock. Le statut de la pièce passe à « Réalisé ».

- Chaînage Lancement et Réalisation : cette fonction réalise immédiatement les deux opérations de lancement puis de réalisation. Un message de confirmation apparaît.

- Mise à jour des dépôts des composants : cette fonction permet de remplacer automatiquement tous les dépôts des composants lorsque l'utilisateur a modifié le dépôt de l'ordre d'assemblage.

- Traitement des ordres d'assemblage : cet assistant permet de traiter en masse les ordres d'assemblage. Il suffit de sélectionner plusieurs ordres d'assemblage selon des critères de date, de numéros de pièces ou de nomenclatures, d'affiner la recherche en cochant quelques ordres dans la vue de sélection puis de les lancer, d'annuler leur lancement ou de les réaliser en une seule opération.

- Détail des n° de série : ouvre la fenêtre « Détail des n° de série entrés » lorsque le composé est géré par numéro de série afin de permettre la sélection ou l'enregistrement des numéros entrés.

- Détail des n° de lot : ouvre la fenêtre « Détail des n° de lot entrés » lorsque le composé est géré par numéro de lot afin de permettre la sélection ou l'enregistrement des numéros entrés.

Ce volet affiche la liste des composants entrant dans la nomenclature sélectionnée dans l'en-tête et en fonction de la quantité de composition rappelée au dessus de la grille.

Voir Rappelons que les nomenclatures sont paramétrées dans la fonction Fichiers de base / Produits / Nomenclatures d'assemblage .

Il est possible de modifier les quantités des composants ainsi que leur dépôt d'origine qui est par défaut celui où se fera l'assemblage (mentionné dans l'en-tête). Si un composant de la nomenclature de référence a été rendu inactif depuis la création de la nomenclature (case Actif du produit logistique décochée), le composant ne sera pas inclus dans l'assemblage.

Il est possible d'ajouter ou de supprimer des lignes. Ces modifications n'interviendront que dans l'ordre d'assemblage en cours de saisie et non dans la nomenclature utilisée. La saisie des lignes s'effectue comme dans les nomenclatures classiques.

Les informations au bas de la fenêtre renseignent sur la ligne de composant sélectionnée :

- Produit suivi en contremarque si le composant est suivi en contremarque. La procédure de lancement de l'ordre d'assemblage donne alors lieu à la création d'un besoin de contremarque lui-même satisfait par la génération d'une proposition d'achat ou d'un autre ordre d'assemblage (si le produit composant en contremarque est aussi un produit composé assemblé).

- Composant assemblé s'il s'agît d'un produit logistique associé à une autre nomenclature et, dans ce cas, indication de la nomenclature correspondante.

Le menu disponible sur cette liste propose les fonctions suivantes :

- Fiche produit : ouvre la fiche du produit dont la ligne est sélectionnée.

- Désignation détaillée : ouvre la fenêtre « Désignation détaillée » permettant de saisir un texte descriptif sur le produit sélectionné.

Tant que le lancement de l'assemblage n'a pas été effectué (par la fonction Lancement du menu Actions ) et enregistré, ce volet ne présente aucune information et affiche un message précisant que les informations sur la réalisation ne seront disponibles que lorsque celle-ci aura été lancée.

Lorsque le lancement est accompli, ce volet se complète avec les lignes du volet Général et informe sur les quantités totales de composants utilisées ainsi que sur les dates de livraison prévues.

Il est possible, à ce stade, de modifier les dates de lancement et de réalisation prévues. Il est également possible de modifier les quantités des composants ligne à ligne dans le cas où l'assemblage aurait nécessité plus de composants que prévu (casse d'un composant par exemple).

Un bouton Calcul des quantités permet de recalculer les quantités nécessaires de composants dans le cas où la zone Quantité réalisée de l'en-tête aurait été modifiée.

Menu contextuel du volet Réalisation

Le menu disponible sur cette liste propose les fonctions suivantes :

- Fiche produit : ouvre la fiche du produit dont la ligne est sélectionnée.

- Etat du stock : ouvre la fenêtre « Etat synthétique du stock » qui renseigne sur l'état du stock du produit sélectionné. Cette fenêtre peut également être ouverte par le bouton disponible dans la colonne Stock .

- Valorisation : ouvre une fenêtre rappelant le mode de valorisation du composant dont la ligne est sélectionnée et renseigne sur les valeurs globales de la ligne, coût standard, coût moyen et coût réel, en fonction de la quantité de composant utilisée.

- Détail des n° de série : cette fonction ne devient active que lorsque la ligne sélectionnée comporte un article géré par numéro de série. Dans ce cas, elle ouvre une fenêtre « Détail des n° de série sortis » qui permet de sélectionner les numéros des produits qui seront inclus dans l'assemblage.

- Détail des n° de lot : cette fonction ne devient active que lorsque la ligne sélectionnée comporte un article géré par numéro de lot. Dans ce cas, elle ouvre une fenêtre « Détail des n° de lot sortis » qui permet de sélectionner les numéros des produits qui seront inclus dans l'assemblage.

Ce volet est informatif et affiche, en fonction du paramétrage du produit logistique, le coût standard du produit du composé ou les montants des valorisations des composants entrant dans l'assemblage du produit composé.

Seules les zones % de charges / Prix d'assemblage et Montant fixe de charge sont modifiables si le mode de valorisation du produit composé est Somme des coûts des composants .

Volet Liste des besoins

Ce volet présente deux parties. Elles sont vides si l'ordre d'assemblage a été saisi et n'est issu ni de la contremarque, ni du réapprovisionnement, et si les composants sont simplement prélevés dans le stock. Si elles ne sont pas vides, ces deux listes se complètent avec d'une part le rappel du besoin à l'origine de l'ordre d'assemblage (réapprovisionnement et contremarque) et d'autre part avec les besoins en composants gérés en contremarque qu'il est nécessaire de satisfaire avant de pouvoir assembler le produit à nomenclature.

Liste des besoins d'origine

Cette liste rappelle les caractéristiques des besoins de réapprovisionnement à l'origine de l'ordre d'assemblage : date de commande prévue, date de livraison estimée, quantité, dépôt donneur d'ordre et dépôt receveur d'ordre.

Le menu contextuel de cette liste comporte une fonction Besoin qui ouvre les fenêtres « Besoin de réapprovisionnement » ou « Besoin de contremarque » qui informent sur le besoin à l'origine de l'assemblage, sur le produit à assembler et sur les caractéristiques des pièces générées.

Liste des besoins générés

Cette liste est alimentée, au lancement de l'ordre d'assemblage, par la création des besoins des produits composants gérés en contremarque.

Le menu contextuel de cette liste comporte une fonction Besoin qui ouvre la fenêtre « Besoin de réapprovisionnement » qui informe sur le besoin du composant sélectionné et sur les caractéristiques des pièces éventuellement générées.

Pour traiter un besoin généré, il est possible, dans la fenêtre « Besoin de réapprovisionnement » ouverte comme cela vient d'être décrit, d'utiliser la commande Traiter le besoin du menu Actions afin de lancer une proposition d'achat ou un nouvel ordre d'assemblage suivant le cas.

Volet Divers

Ce volet rappelle le nom de l'opérateur qui est à l'origine du présent ordre. Cet opérateur est celui dont le « login » a été saisi au lancement du programme.

La zone Origine est renseignée par le programme et précise l'origine de la pièce :

- Saisie : l'ordre d'assemblage a été saisi manuellement.

- Contremarque : l'ordre a été généré par une opération de contremarque.

- Réapprovisionnement : l'ordre a été généré par une opération de réapprovisionnement.

Volet Commentaire

Ce volet sert à l'enregistrement d'informations diverses ou d'un descriptif concernant le produit.

Détail de la page : Général

Présentation

Champs

Plan d'assemblage de base |

||

Composition décrite pour : |

||

La quantité décrite (ou composition décrite) permet de fixer le nombre d'articles composés que l'on peut obtenir par l'assemblage des quantités indiquées de composants. |

||

Description |

||

Cette zone permet d'ajouter une description ou un libellé à la table d'équivalence. |

||

Informations sur le composant sélectionné |

||

composant assemblé |

||

Ce produit est assemblé. En cas de besoin, le système proposera de créer un ordre d'assemblage permettant le réapprovisionnement de son stock. |

||

Nomenclature : |

||

Un produit assemblé est associé à une nomenclature privilégiée qui sera proposée par défaut sur l'ordre d'assemblage. |

||

Produit suivi en contremarque |

||

Indique que le produit est suivi en contremarque. Il n'est donc pas suivi en réapprovisionnement car l'évènement déclencheur correspond à la saisie d'une commande client ou à la saisie d'un ordre d'assemblage dans le cas d'un composant. |

||

Détail de la grille |

||

Ordre |

||

L'ordre permet de définir l'ordonnancement des produits entrant dans la composition de la nomenclature à assembler.C'est la position à laquelle apparaîtra le composant dans la structure de la nomenclature, en édition ou en visualisation.Cette valeur est initialisée, à la création de l'ordre d'assemblage, par le numéro d'ordre défini dans la liste des composants de la nomenclature de référence utilisée. |

||

Produit |

||

Le composant utilisé dans le plan d'assemblage d'un ordre d'assemblage identifie un produit logistique. |

||

Libellé |

||

La description permet de renseigner un libellé explicite pour le produit livré.Ce libellé à usage interne peut éventuellement être différent des dénominations commerciales utilisées en achat et en vente pour les relations avec les tiers fournisseurs ou clients. |

||

Quantité |

||

La quantité est la quantité nécessaire du composant pour assembler une unité de la nomenclature de l'ordre d'assemblage concerné. La quantité et son unité sont initialisées, à la création de l'ordre d'assemblage, par la quantité et l'unité définies dans la liste des composants de la nomenclature de référence utilisée.Cette quantité est exprimée dans une unité de la table d'équivalence du produit composant. |

||

Prix d'acquisition standard |

||

Le prix d'acquisition de chaque détail du plan d'assemblage reprend le prix d'acquisition du produit livré correspondant. Pour rappel : Le prix d'acquisition standard du produit livré représente le prix normatif d'acquisition du produit pour la période d'analyse courante. Il représente le prix à partir duquel la société souhaite réaliser ses comparaisons et peut à ce titre correspondre à un prix budgété.Lorsque le produit livré fait l'objet d'un achat, son prix d'acquisition standard est égal par défaut au prix d'achat standard du produit acheté. Lorsque le produit livré est assemblé et fait l'objet d'un assemblage, son prix d'acquisition standard est égal par défaut au prix d'acquisition de sa nomenclature. |

||

Quantité en unité de stock |

||

Cette quantité est la quantité nécessaire du produit composant pour fabriquer une unité de nomenclature de l'ordre d'assemblage concerné, ramenée en unité de stock. |

||

Suivi en stock |

||

Un article peut être suivi ou non en stock, Outre l'organisation différente que cela suscite, les caractéristiques de suivi de l'article sont modifiées. Article non suivi en stock- L'article non suivi en stock génère comme un article suivi en stock une capacité entrée ou une capacité sortie mais ne réalise pas l'allocation d'une sortie à une entrée quelque soit le paramétrage effectué au niveau de la nature de sortie stock (Alloue une entrée). Il autorise donc théoriquement les "stocks" négatifs contrairement à l'article suivi (sorties supérieures aux entrées).- L'article non suivi en stock ne peut être valorisé aux valeurs prix d'achat/acquisition moyen pondéré (PAMP) et coût d'achat/acquisition moyen pondéré (CAMP) : ces valeurs étant par définition une valeurs unitaire moyenne pondérée des articles en stock. - L'article non suivi en stock ne peut faire l'objet d'un inventaire au sein du système.L'article non suivi peut être utilisé : - pour gérer les articles achetés et vendus de faible valeur mais qui ont un taux de rotation élevé - pour gérer les fournitures d'exploitation qui sont en libre service - pour gérer tout article ne nécessitant pas une gestion rigoureuse des entrées et sorties. Article suivi en stockbb- L'article suivi en stock fait l'objet de l'inventaire permanent- L'article suivi en stock peut être valorisé aux valeurs PAMP et CAMP- Il peut faire l'objet d'un inventaire complet ou tournant. |

||

Actif |

||

Décochez cette zone si le produit n'est plus utilisé. |

||

Dépôt |

||

Le dépôt d'un détail du plan d'assemblage est le lieu de stockage duquel est prélevé le produit composant utilisé lors de l'assemblage. |

||

Coût d'acquisition standard |

||

Le coût d'acquisition de chaque détail du plan d'assemblage reprend le coût d'acquisition du produit livré correspondant. Pour rappel : Le coût d'acquisition standard du produit livré représente le coût normatif d'acquisition du produit pour la période d'analyse courante. Il représente le coût à partir duquel la société souhaite réaliser ses comparaisons et peut à ce titre correspondre à un prix budgété.Lorsque le produit livré fait l'objet d'un achat, son coût d'acquisition standard est égal par défaut au coût d'achat standard du produit acheté. Lorsque le produit livré est un composé et comporte une nomenclature de référence, son coût d'acquisition standard est égal par défaut au coût d'acquisition de sa nomenclature. |

||

Dossier - Réalisation |

||

Détail de la page : Réalisation - Page 0

Présentation

Champs

Détail de l'assemblage réalisé |

||

Lancé le : |

||

La date de lancement réelle est la date à laquelle l'ordre d'assemblage a été effectivement lancé. Elle est utilisée pour les mouvements de stock prévisionnels des produits composés et composants. |

||

Terminé le : |

||

La date de fin est la date de réception, de solde de l'assemblage. C'est à cette date que le produit assemblé entre définitivement en stock pour la quantité indiquée comme étant réalisée. |

||

Détail de la grille |

||

Ordre |

||

L'ordre permet de définir l'ordonnancement des produits entrant dans la composition de la nomenclature à assembler.C'est la position à laquelle apparaîtra le composant dans la structure de la nomenclature, en édition ou en visualisation.Cette valeur est initialisée, à la création de l'ordre d'assemblage, par le numéro d'ordre défini dans la liste des composants de la nomenclature de référence utilisée. |

||

Produit |

||

Ce code identifie la référence interne du produit livré (logistique) ou de la prestation réalisée. Il peut s'agir de la référence de stockage pour les articles suivi en stock. |

||

Description |

||

La description permet de renseigner un libellé explicite pour le produit livré.Ce libellé à usage interne peut éventuellement être différent des dénominations commerciales utilisées en achat et en vente pour les relations avec les tiers fournisseurs ou clients. |

||

Montant coût affiché |

||

Le montant du coût affiché dépend du mode de valorisation des sorties internes sélectionné dans la fiche de l'article composant. Il peut donc correspondre au coût standard de la fiche produit, au CMP de l'article sur le dépôt à la date de lancement de l'ordre d'assemblage ou encore au coût réel de l'article, obtenu au moment de la réalisation de l'ordre d'assemblage. |

||

Quantité prévue |

||

La quantité prévue est la quantité de composant qui doit être utilisée pour réaliser l'assemblage demandé. Elle est obtenue en multipliant la quantité de composant indiquée au niveau du plan d'assemblage de base de l'ordre d'assemblage par le rapport entre la quantité décrite de la nomenclature et la quantité à assembler de l'ordre d'assemblage. |

||

S/L |

||

Lorsque l'ordre d'assemblage est lancé, il passe en phase de réalisation. Il est alors nécessaire de disposer d'un espace de saisie qui permet non seulement de visualiser les références des composants nécessaires à l'assemblage du produit composé ainsi que les quantités à utiliser mais aussi de pouvoir enregistrer tout écart entre ce qu'il était prévu d'utiliser et ce qui l'a réellement été. |

||

Loc |

||

Lorsque l'ordre d'assemblage est lancé, il passe en phase de réalisation. Il est alors nécessaire de disposer d'un espace de saisie qui permet non seulement de visualiser les références des composants nécessaires à l'assemblage du produit composé ainsi que les quantités à utiliser mais aussi de pouvoir enregistrer tout écart entre ce qu'il était prévu d'utiliser et ce qui l'a réellement été. |

||

Quantité utilisée |

||

Cette zone permet de renseigner la quantité réellement utilisée de composant lors de la phase de réalisation de l'assemblage. Elle est utilisée pour quantifier la sortie réelle de composant. |

||

Stock |

||

Lorsque l'ordre d'assemblage est lancé, il passe en phase de réalisation. Il est alors nécessaire de disposer d'un espace de saisie qui permet non seulement de visualiser les références des composants nécessaires à l'assemblage du produit composé ainsi que les quantités à utiliser mais aussi de pouvoir enregistrer tout écart entre ce qu'il était prévu d'utiliser et ce qui l'a réellement été. |

||

Dépôt |

||

Le code identifie le site de livraison de façon unique. |

||

Suivi en série |

||

Composant suivi en série. |

||

Suivi en lot |

||

Composant suivi en lot. |

||

Quantite en unité de stock |

||

La quantité en unité de stock est le nombre de produits composants nécessaire pour l'assemblage de la quantité à assembler de composé, ramené en unité de stock. |

||

Quantité disponible : |

||

La quantité disponible de l'article composant sélectionné est la quantité présente en stock sur le dépôt, quantité immédiatement utilisable pour l'assemblage en cours. |

||

sur le dépôt : |

||

Le code identifie le site de livraison de façon unique. |

||

Produit suivi en contremarque |

||

Indique que le produit est suivi en contremarque. Il n'est donc pas suivi en réapprovisionnement car l'évènement déclencheur correspond à la saisie d'une commande client ou à la saisie d'un ordre d'assemblage dans le cas d'un composant. |

||

Détail de la page : Réalisation - Page 1

Présentation

Champs

Détail de la page : Valorisation

Présentation

Champs

Paramétrage des charges |

||

% de charges / prix de l'assemblage : |

||

Le pourcentage de charges est utilisé pour la détermination du coût de l'assemblage en cours.Sa valeur initiale est celle de la nomenclature de référence utilisée dans l'ordre d'assemblage.Si le mode de valorisation choisi pour le composé est la "Somme des coûts des composants", le % de charges est saisissable. Chaque valeur saisie est prise en compte : - dans les charges prévues si l'ordre d'assemblage est en statut "En attente" ou- dans les charges réelles si l'ordre d'assemblage est en statut "Lancé" ou "Réalisé".Indiquez un pourcentage de charges d'assemblage à appliquer sur le prix de l'assemblage. |

||

Montant fixe de charges : |

||

Le montant fixe de charge est utilisé pour la détermination du coût de l'assemblage en cours.Sa valeur initiale est celle de la nomenclature de référence utilisée dans l'ordre d'assemblage, recalculée de manière à être proportionnelle à la quantité à assembler de l'ordre d'assemblage.Si le mode de valorisation choisi pour le composé est la "Somme des coûts des composants", le montant fixe de charges est saisissable. Chaque valeur saisie est prise en compte : - dans les charges prévues si l'ordre d'assemblage est en statut "En attente" ou- dans les charges réelles si l'ordre d'assemblage est en statut "Lancé" ou "Réalisé".Indiquez un montant fixe de charge, exprimé en devise de tenue de compte, proportionnel à la quantité à assembler ou réalisée de l'ordre d'assemblage. |

||

Valorisation |

||

Prix d'assemblage standard |

||

Le prix d'assemblage standard de l'ordre d'assemblage reprend le prix standard de la nomenclature du composé recalculé pour être proportionnel à la quantité à assembler de l'ordre d'assemblage. |

||

Prix d'assemblage prévu |

||

Le prix d'assemblage prévu est calculé lors du lancement de l'ordre d'assemblage. Si le mode de valorisation du composé est "Prix et coût standards du composé", le prix d'assemblage prévu équivaut au prix standard de la nomenclature du composé recalculé pour être proportionnel à la quantité à assembler de l'ordre d'assemblage.Si le mode de valorisation du composé est la "Somme des coûts des composants", le prix d'assemblage prévu est égal à la somme des coûts affichés des composants présents dans le volet Réalisation de l'ordre d'assemblage. |

||

Prix d'assemblage réel |

||

Le prix d'assemblage réel est calculé lors de l'enregistrement de la réalisation de l'ordre d'assemblage. Si le mode de valorisation du composé est "Prix et coût standards du composé", le prix d'assemblage réel équivaut au prix standard de la nomenclature du composé recalculé pour être proportionnel à la quantité réalisée de l'ordre d'assemblage.Si le mode de valorisation du composé est la "Somme des coûts des composants", le prix d'assemblage réel est égal à la somme des coûts affichés des composants présents dans le volet Réalisation de l'ordre d'assemblage. |

||

Charges d'assemblage standards |

||

Les charges d'assemblage standard de l'ordre d'assemblage reprennent les charges standards de la nomenclature du composé recalculées pour être proportionnelles à la quantité à assembler de l'ordre d'assemblage. |

||

Charges d'assemblage prévues |

||

Les charges d'assemblage prévues sont calculées lors du lancement de l'ordre d'assemblage. Si le mode de valorisation du composé est "Prix et coût standards du composé", les charges d'assemblage prévues reprennent les charges standards de la nomenclature du composé, recalculées pour être proportionnelles à la quantité à assembler de l'ordre d'assemblage.Si le mode de valorisation du composé est "Somme des coûts des composants", les charges d'assemblage prévues sont calculées en fonction du montant fixe de charge et du % de charges / Prix de l'assemblage saisis sur l'ordre d'assemblage selon la formule : "Montant fixe de charges + % charges x Prix prévu de l'assemblage /100". |

||

Charges d'assemblage réelles |

||

Les charges d'assemblage réelles sont calculées lors de l'enregistrement de la réalisation de l'ordre d'assemblage. Si le mode de valorisation du composé est "Prix et coût standards du composé", les charges d'assemblage réelles reprennent les charges standards de la nomenclature du composé, recalculées pour être proportionnelles à la quantité réalisée de l'ordre d'assemblage.Si le mode de valorisation du composé est "Somme des coûts des composants", les charges d'assemblage réelles sont calculées en fonction du montant fixe de charge et du % de charges / Prix de l'assemblage saisis sur l'ordre d'assemblage selon la formule : "Montant fixe de charges + % charges x Prix réel de l'assemblage /100". |

||

Coût d'assemblage standard |

||

Le coût d'assemblage standard de l'ordre d'assemblage reprend le coût standard de la nomenclature du composé recalculé pour être proportionnel à la quantité à assembler de l'ordre d'assemblage. |

||

Coût d'assemblage prévu |

||

Le coût d'assemblage prévu est calculé lors du lancement de l'ordre d'assemblage. Le coût d'assemblage prévu de l'ordre d'assemblage reprend la somme du prix prévu de l'assemblage et du montant de charges prévues d'assemblage.Notez que si le mode de valorisation du composé est "Prix et coût standards du composé", le coût prévu équivaut au coût standard de la nomenclature du composé recalculé pour être proportionnel à la quantité à assembler de l'ordre d'assemblage. |

||

Coût d'assemblage réel |

||

Le coût d'assemblage réel est calculé lors de l'enregistrement de la réalisation de l'ordre d'assemblage. Le coût d'assemblage réel de l'ordre d'assemblage reprend la somme du prix réel de l'assemblage et du montant de charges réelles d'assemblage.Notez que si le mode de valorisation du composé est "Prix et coût standards du composé", le coût réel équivaut au coût standard de la nomenclature du composé recalculé pour être proportionnel à la quantité réalisée de l'ordre d'assemblage. |

||

Coût d'acquisition standard du composé |

||

Le coût d'acquisition standard du composé est le quotient du coût d'assemblage standard de l'ordre d'assemblage par la quantité à assembler de l'ordre d'assemblage. |

||

Coût d'acquisition prévu du composé |

||

Le coût d'acquisition prévu du composé est le quotient du coût d'assemblage prévu de l'ordre d'assemblage par la quantité à assembler de l'ordre d'assemblage. Il est calculé lors du lancement de l'ordre d'assemblage. |

||

Coût d'acquisition réel du composé |

||

Le coût d'acquisition réel du composé est le quotient du coût d'assemblage réel de l'ordre d'assemblage par la quantité réalisée de l'ordre d'assemblage. Il est calculé lors de l'enregistrement de la réalisation de l'ordre d'assemblage. |

||

Mode de valorisation du composé : |

||

Lors d'un assemblage, l'entrée en stock du produit assemblé est valorisée. Cette valorisation peut être faite, au choix, selon : - les prix et coûts d'acquisition standards du produit logistique composé. Dans ce cas, les valorisations standard, prévue et réelle de l'ordre d'assemblage reprennent systématiquement les valeurs des prix et coût d'acquisition standards du produit logistique associé à la nomenclature assemblée. Les % de charges et les montants fixes de charges retenus sont ceux de la nomenclature.Ces valeurs sont multipliées ou proratisées en fonction du rapport entre la quantité assemblée de l'ordre d'assemblage et la quantité décrite de la nomenclature assemblée. - la somme des coûts des composants utilisés lors de l'assemblage.Suivant cette option, les valorisations prévues et réelles de l'ordre d'assemblage reprennent la somme des valeurs retenus pour les composants, chaque détail du plan d'assemblage portant lui-même son propre mode de valorisation.La méthode de valorisation du produit assemblé est fixée au niveau du produit logistique et est reprise dans l'ordre d'assemblage. |

||

Détail de la page : Listes des besoins

Présentation

Champs

Liste des besoins d'origine |

||

Détail de la grille |

||

Date de commande prévue |

||

Indique la date de commande prévue. Elle correspond :- à la date de la commande de vente s'il s'agit d'un besoin de contremarque,- de la date de lancement d'un ordre d'assemblage pour un besoin de contremarque,- à la date de génération du besoin s'il s'agit d'un besoin de réapprovisionnement et que la catégorie de réapprovisionnement du produit logistique indique que la livraison doit s'effectuer au plus tôt,- à la date de fin d'horizon diminuée du délai de réapprovisionnement du produit si sa catégorie de réapprovisionnement indique que la livraison doit s'effectuer au plus tard lorsque la zone "Date de commande prévue au plus tôt" est décochée. |

||

Date de livraison estimée |

||

Indique la date de livraison à laquelle l'on souhaite la réception du besoin. Il s'agit :- de la date de livraison prévue de la commande de vente s'il s'agit d'un besoin de contremarque,- de la date de fin d'assemblage prévue d'un ordre d'assemblage pour un besoin de contremarque,- de la date de fin d'horizon s'il s'agit d'un besoin de réapprovisionnement et que la catégorie de réapprovisionnement du produit logistique indique que la livraison doit s'effectuer au plus tard,- de la date de génération du besoin augmentée du délai de réapprovisionnement du produit s'il s'agit d'un besoin de réapprovisionnement et que la catégorie de réapprovisionnement du produit logistique indique que la livraison doit s'effectuer au plus tôt. |

||

Quantité |

||

Indique la quantité du besoin à satisfaire. Cette quantité est exprimée en unité de stock. |

||

Dépôt |

||

Le code identifie le site de livraison de façon unique. |

||

Lieu de livraison |

||

Indique le lieu où le besoin doit être livré :- dépôt demandeur DO : dépôt ayant enregistré la demande de contremarque dans le cas d'une commande de vente ou d'un ordre d'assemblage- dépôt receveur RO : dépôt de réapprovisionnement lié au dépôt demandeur dans le cas d'un besoin de réapprovisionnement. Dans ce cas un transfert inter-dépôt sera réalisé entre les deux dépôts.- Fournisseur vers client : le fournisseur livre directement le client sans que le produit transite dans un de vos dépôts. |

||

Liste des besoins générés |

||

Détail de la grille |

||

Besoin traité |

||

Marque de traitement indiquant le statut du besoin : Traité / Non traité. |

||

Réceptionné |

||

Indique que le besoin a été réceptionné et que la commande de vente à l'origine du besoin peut être livrée.Cet attribut permet de déclencher la livraison des commandes de vente ou la réalisation des ordres d'assemblage des produits en contremarque.Un besoin a le statut "Réceptionné" quand toutes les étapes de réception fournisseur correspondant à l'achat du produit ont été réalisées. |

||

Produit |

||

Ce code identifie la référence interne du produit livré (logistique) ou de la prestation réalisée. Il peut s'agir de la référence de stockage pour les articles suivi en stock. |

||

Désignation |

||

La description permet de renseigner un libellé explicite pour le produit livré.Ce libellé à usage interne peut éventuellement être différent des dénominations commerciales utilisées en achat et en vente pour les relations avec les tiers fournisseurs ou clients. |

||

Quantité |

||

Indique la quantité du besoin à satisfaire. Cette quantité est exprimée en unité de stock. |

||

Type de produit |

||

Indique le type de produit du besoin : Assemblé, Non assemblé, Tous. |

||

Détail de la page : Divers

Présentation

Champs

Divers |

||

Opérateur de saisie : |

||

L'opérateur correspond à l'utilisateur qui a créé la pièce. Il est défini par le login de connexion qui est paramétré dans la liste des contacts de l'établissement. |

||

Description |

||

Cette zone permet d'ajouter une description ou un libellé. |

||

Statuts |

||

Origine : |

||

La zone Origine de l'ordre d'assemblage est renseignée par le programme et précise l'origine de la pièce : - Saisie : lorsque l'ordre d'assemblage a été saisi manuellement par l'opérateur ; - Contremarque : lorsque le produit composé concerné par l'ordre est géré en contremarque, l'ordre d'assemblage ayant été alors généré automatiquement par le traitement des besoins de contremarque ; - Réapprovisionnement : lorsque le produit composé fait l'objet d'un besoin de réapprovisionnement du stock calculé par les méthodes de réapprovisionnement, l'ordre d'assemblage ayant été alors généré automatiquement par le traitement des besoins de réapprovisionnement. |

||

Edité |

||

L'ordre d'assemblage est une pièce qu'il est possible d'éditer. Cette zone enregistre l'édition effective de la pièce. |

||

Référence : |

||

La référence est une zone de texte libre. |

||

Détail de la page : Commentaire

Présentation

Champs

Commentaire |

||

Descriptif |

||

Le descriptif est une zone de texte libre permettant de détailler les caractéristiques de l'ordre d'assemblage. |

||

Dépôt : |

||

Le dépôt d'un ordre d'assemblage est le lieu sur lequel le produit composé, réalisé lors de l'assemblage, entre en stock. |

||

N° de pièce : |

||

Le numéro de pièce identifie la pièce de façon unique.La structure du numéro de pièce ainsi que son principe de calcul sont définis par le compteur ou modèle de compteur attribué au type de pièce utilisé : le compteur peut notamment être attribué au moment de la validation de la pièce commerciale (cf. Paramètreset types de pièces pour plus d'informations). |

||

Date de pièce : |

||

La date de l'ordre d'assemblage est la date à laquelle l'ordre d'assemblage a été saisi par l'utilisateur ou généré automatiquement par le traitement des besoins de réapprovisionnement ou de contremarque. |

||

Nomenclature : |

||

Un ordre d'assemblage est donné pour une nomenclature déterminée, celle du produit composé nécessitant un réapprovisionnement. |

||

Lancement prévu le : |

||

La date de lancement prévue de l'ordre d'assemblage est la date à laquelle l'utilisateur prévoit de passer de la phase de conception de son plan d'assemblage à une phase de réalisation effective du produit composé. L'enregistrement du lancement effectif de l'assemblage est réalisé à l'aide de la commande Lancement présente dans le menu Actions de l'ordre d'assemblage. |

||

Quantité à assembler : |

||

La quantité à assembler est la quantité de produit composé pour laquelle la pièce d'assemblage a été ordonnée. Cette quantité doit satisfaire un besoin de réapprovisionnement du composé suivi en stock. |

||

Produit logistique : |

||

Ce code identifie la référence interne de stockage du produit assemblé associé à la nomenclature. |

||

Statut : |

||

Un ordre d'assemblage dispose de trois statuts : - "En attente" lorsque l'ordre d'assemblage a été saisi ou généré mais n'a pas encore été lancé : dans ce cas, le plan d'assemblage, les dépôts ou la quantité à assembler peuvent être modifiés.- "Lancé", statut qui implique que le plan d'assemblage n'est plus modifiable et que l'ordre d'assemblage est passé d'une phase de conception à une phase de réalisation où les quantités réellement utilisées de composants et les quantités réellement assemblées de composés peuvent être indiquées. - "Réalisé" lorsque l'ordre d'assemblage a été soldé. Les quantités ne sont alors plus modifiables et les mouvements de stocks induits par l'assemblage prennent alors un caractère définitif. |

||

Quantité réalisée : |

||

La quantité réalisée est la quantité réellement assemblée au moment du solde de l'ordre d'assemblage.Il est à noter que si la quantité réalisée est inférieure à la quantité à assembler prévue à l'origine, le reliquat à assembler est réputé abandonné. |

||

Catégorie : |

||

La catégorie de nomenclature permet de regrouper différentes nomenclatures ayant des caractéristiques communes.Elle est proposée comme critère de sélection dans les éditions standards. |

||

Suivi par numéro de série |

||

Cette zone permet d'indiquer si le produit doit être suivi par numéro de série.Un produit suivi en numéro de série ne peut être suivi en numéro de lot.Contrairement au numéro de lot, un même numéro de série ne référence qu'une unité (de stock) du produit. |

||

Suivi par numéro de lot |

||

Cette zone permet d'indiquer si le produit doit être suivi par numéro de lot.Un produit suivi en numéro de lot ne peut être suivi en numéro de série.Contrairement au numéro de série, un même lot peut regrouper plusieurs unités (de stock) du produit. |

||

Description |

||

La description permet de renseigner un libellé explicite pour le produit livré.Ce libellé à usage interne peut éventuellement être différent des dénominations commerciales utilisées en achat et en vente pour les relations avec les tiers fournisseurs ou clients. |

||

Description |

||

La description permet de renseigner un libellé explicite pour le site de réception |

||

Voir également les liens ci-dessous

Voir également les liens ci-dessous

- Edition des ordres d'assemblage

- Equivalence des unités commerciales

- Nomenclature d'assemblage

- Détail des localisations en sortie

- Consultation synthétique des stocks

- Etablissement société

- Fiche article livré

- Catégories de nomenclature

- Traitement des ordres d'assemblage

- Détail des n° de série entrés

- Détail des n° de lot entrés

- Détail des étapes

- Détail des localisations en entrée

- Désignation détaillée

- Besoin de réapprovisionnement

- Valorisation du composant

- Détail des n° de série sortis

- Détail des n° de lot sortis