(Sage FRP 1000 Suite Financière) Menu Processus Opérationnels > Paramètres > Société > Fiche article livré

Fiche article livré

Contexte d'utilisation

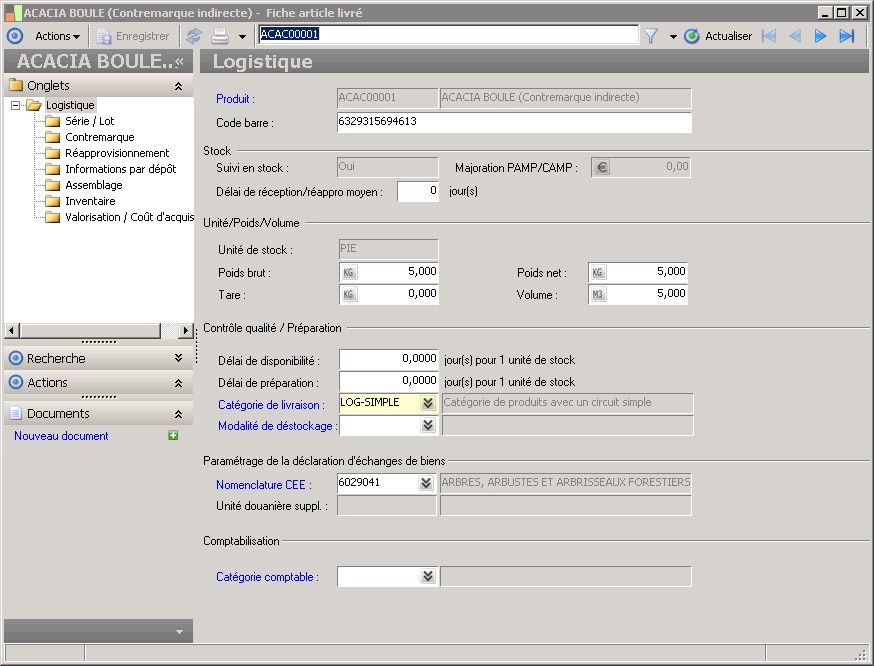

Dossier Logistique

Le dossier Logistique et les sous-dossiers auxquels il donne accès servent à l'enregistrement des toutes les informations concernant le stockage, le transport, l'assemblage, le réapprovisionnement, la contremarque et la gestion des numéros de série ou de lot de l'article.

Menu Actions

Des fonctions complémentaires sont accessibles par le menu Actions , ce sont :

Un article peut ne pas être géré en stock. Ce paramétrage doit être fait ici. Si l'article n'est pas géré en stock, la zone Majoration PMP/CAMP devient disponible pour y saisir manuellement les charges de stockage/déstockage.

L'unité de stockage est par défaut l'unité commerciale de référence de la table d'équivalence commerciale enregistrée dans le volet Général de la fiche article.

Voir Pour plus d'informations sur les unités de stock, reportez-vous à la fonction Paramètres / Généraux / Unités / Unités commerciales .

La Catégorie de livraison est une mention obligatoire qui précise les différentes étapes suivies par le produit logistique tant à la commande chez un fournisseur puis sa réception qu'à la commande par un client et sa livraison. Le programme impose ce choix d'une catégorie de circuit afin de connaître les différentes étapes de la réception, de la livraison, de l'assemblage et des possibles transferts inter dépôts de l'article.

Voir Pour plus d'informations sur les catégories de circuit, reportez-vous au menu Paramètres / Catégories de circuit .

Les sous-dossiers du dossier Logistique sont au nombre de sept.

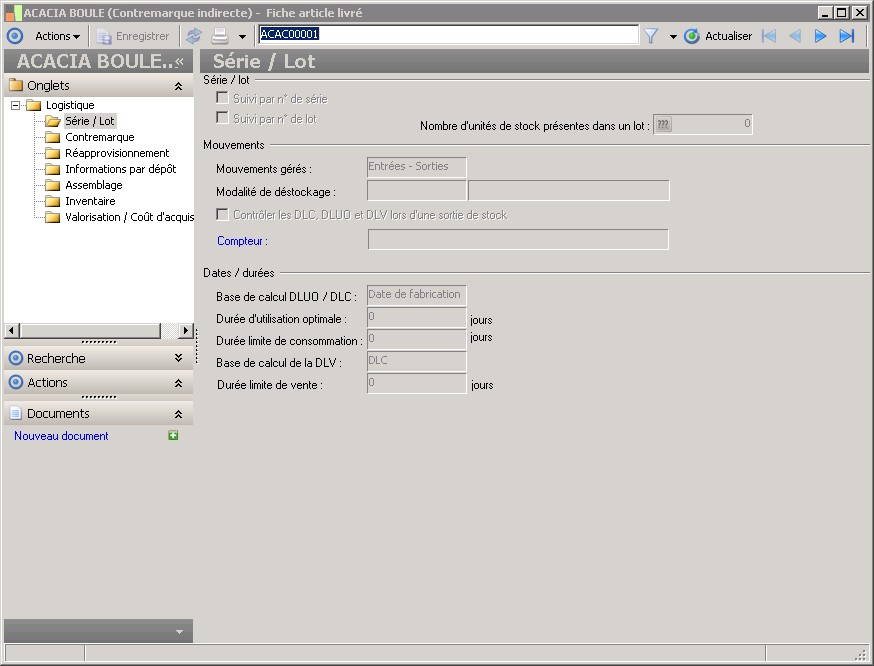

Sous-dossier Série / Lot

Ce dossier permet de paramétrer les articles suivis par numéro de série ou de lot.

Il n'est pas possible d'affecter cette particularité à des articles déjà mouvementés en stock. De même, toute modification de ces caractéristiques est interdite si l'article est mouvementé. Un article peut être géré par numéro de lot ou par numéro de série mais pas les deux simultanément.

Les articles gérés par numéro de série doivent comporterune unité de stock sans décimales. Il faut donc s'assurer que l'unité commerciale enregistrée dans le dossier Général comporte une unité d'équivalence sans décimales.

De plus dans un lot, il est possible de préciser le nombre de produits qu'il peut comporter.

Exemples

Si un lot est composé de 100 bouteilles de lait, chaque bouteille se verra attribuer le même numéro de lot.

Les articles concernés par cette fonctionnalité peuvent être gérés par numéro :

En sortie seulement : dans ce cas le programme demandera un numéro uniquement pour les mouvements de sortie de stock, les entrées s'effectueront sans numéro. La numérotation peut s'effectuer manuellement ou automatiquement d'après un compteur de numérotation. Ce système permet de tracer la destination des numéros et de s'assurer qu'un numéro retourné par un client correspond bien à un des numéros livrés.

En entrée et en sortie : les deux opérations précédentes sont cumulées sur un même article.

La traçabilité des numéros est alors complète car le programme connaît l'origine et la destination de chaque numéro du produit. Ainsi, si un produit est suspecté de ne pas correspondre aux normes en vigueur (principe de précaution), la traçabilité entrées-sorties des numéros de lot ou de série permet de retrouver les différents protagonistes de la chaîne logistique (fournisseurs du produit ou clients livrés) afin de les prévenir et pour que chacun puisse prendre les mesures nécessaires au retrait voire au rappel du numéro incriminé.

Les produits sont donc numérotés manuellement ou automatiquement d'après un compteur de numérotation lors de leur entrée en stock.

Lors d'une sortie de stock (hors inventaire et sortie diverse), les numéros :

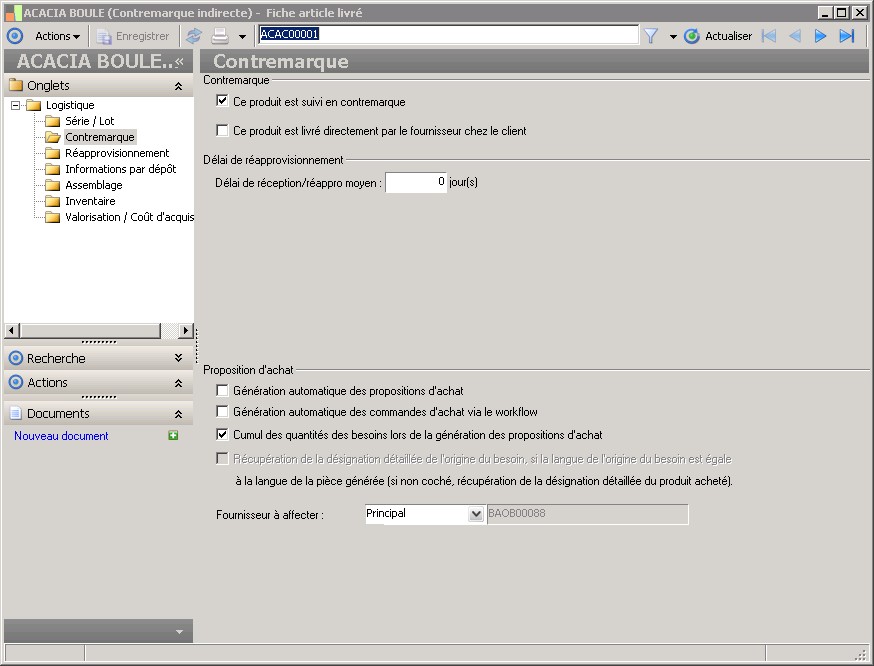

Pour qu'un article soit suivi en contremarque, cochez l'option Ce produit est suivi en contremarque . Pour arrêter la gestion en contremarque, décochez cette option.

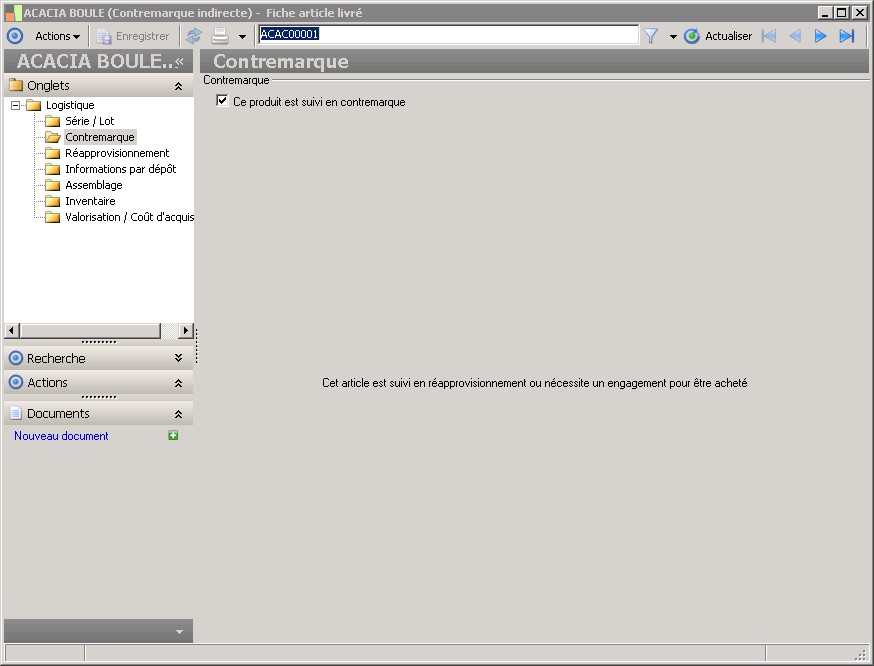

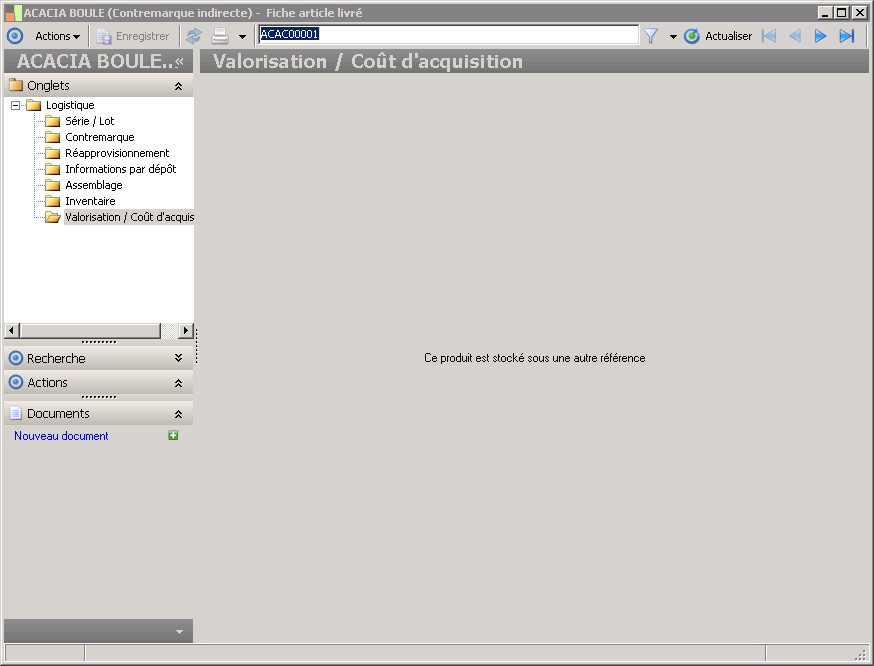

Si l'article est suivi en réapprovisionnement, ce volet est vide (à l'exception de l'option citée précédemment) et un message rappelle ce fait. Le réapprovisionnement et la contremarque sont incompatibles. Le fait de cocher cette option permettra de gérer le produit en contremarque et les données concernant le réapprovisionnement seront supprimées. Un message vous le rappellera.

Une case d'option permet de demander que le produit commandé chez le fournisseur soit livré directement au client sans passage par un dépôt de l'entreprise. Il s'agit d'une valeur par défaut qui pourra être contredite lors du traitement des besoins de contremarque.

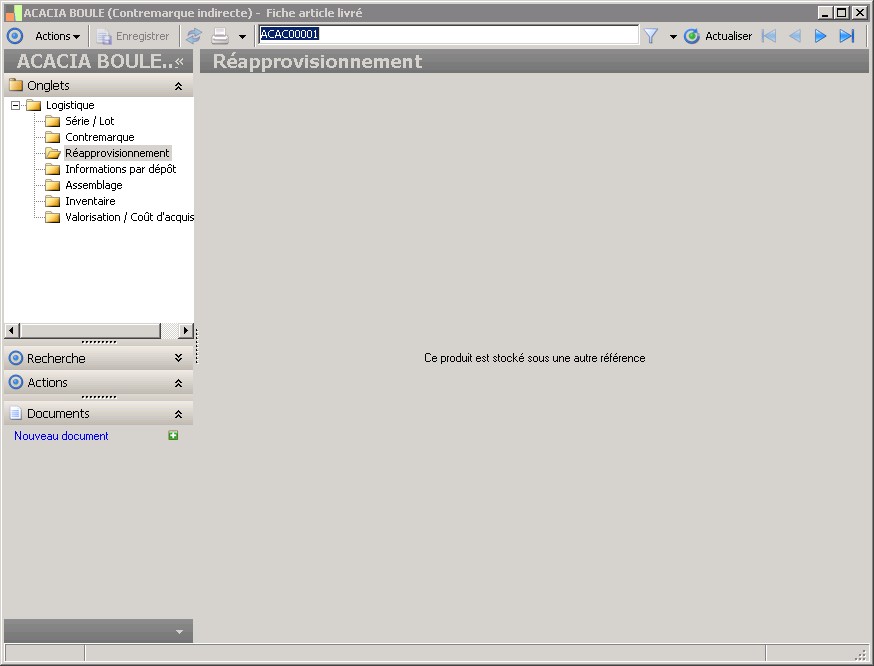

Sous-dossier Réapprovisionnement

Ce dossier permet la saisie des données concernant le réapprovisionnement de l'article, soit :

Si l'article est suivi en contremarque, ce volet est vide et un message rappelle ce fait. Le réapprovisionnement et la contremarque sont incompatibles. Pour passer de la gestion de la contremarque à celle de l'approvisionnement, il est nécessaire de décocher l'option Ce produit est suivi en contremarque du volet Contremarque .

Les unités de stock apparaissant sur cette page sont par défaut exprimées dans l'unité de stock du produit logistique. Elles ne sont pas modifiables.

Lorsque le produit n'est pas géré en stock, ce volet a une présentation différente. Les zones traitant des stocks sont absentes et certaines zones ont un comportement particulier décrit ci-dessous. Dans le cas d'articles non gérés en stock, seule la modalité de réapprovisionnement Quantité fixe / Période fixe est utilisable car c'est la seule qui ne fasse pas appel à des informations tirées du stock. Si vous tentez de réapprovisionner un article non tenu en stock avec une modalité différente de cette dernière, un message d'erreur vous le signalera.

Si l'article doit pouvoir être réapprovisionné en utilisant les fonctions prévues à cet effet ( Stocks / Réapprovisionnement ), il est nécessaire d'enregistrer les informations nécessaires à ces opérations. Ces informations sont les suivantes.

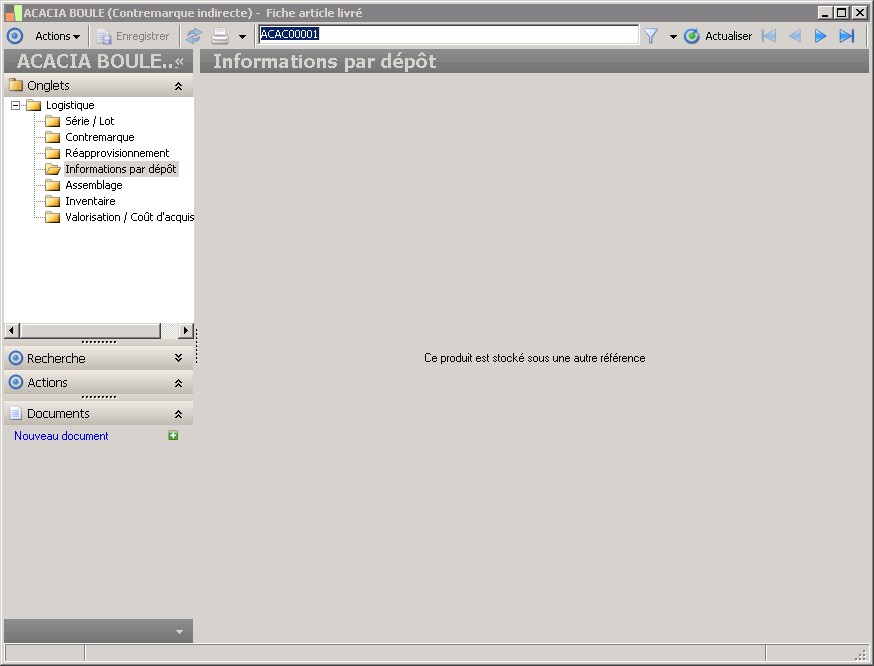

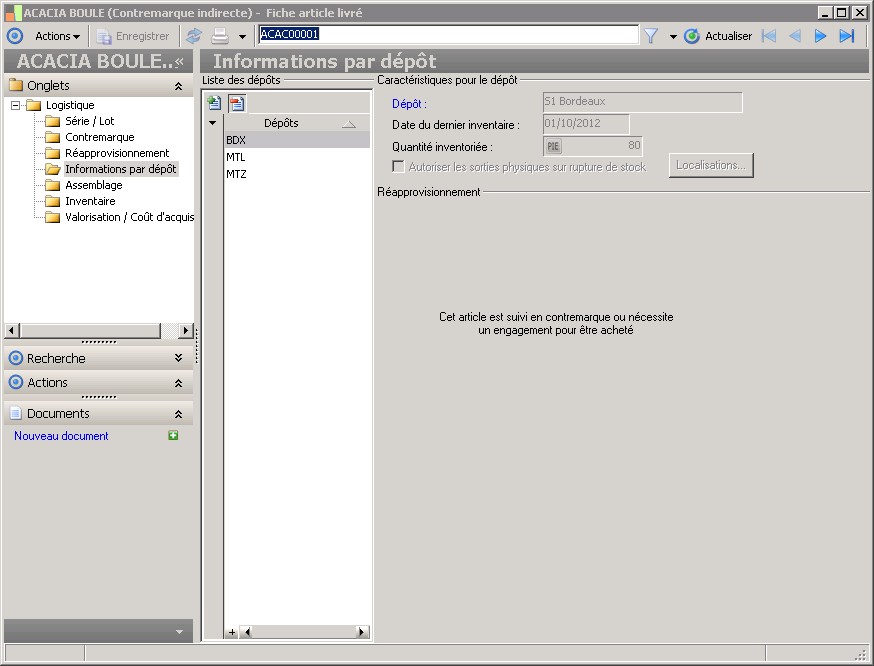

Sous-dossier Informations par dépôt

Ce dossier permet de référencer les différents dépôts dans lesquels l'article est stocké.

Pour ajouter un dépôt, cliquez sur le bouton Ajouter au dessus de la grille. La liste qui s'ouvre donne la liste de tous les dépôts dans lesquels l'article n'est pas encore référence.

Pour enlever un dépôt de la liste, sélectionnez-le dans la liste et cliquez sur le bouton Retirer au dessus de la grille. Il est impossible de supprimer un dépôt dans lequel des mouvements ont été enregistrés pour l'article.

Pour chaque dépôt (un lien permet d'ouvrir la fiche du dépôt), le programme indique :

Voir Pour plus d'informations sur le réapprovisionnement, reportez-vous à la fonction Paramètres / Produits / Catégories de réapprovisionnement .

Dans le cas d'articles non gérés en stock, il est néanmoins possible de leur affecter des dépôts et même une catégorie de réapprovisionnement qui ne peut être que Quantité fixe / Période fixe , seule catégorie applicable aux articles non tenus en stock. Les informations d'inventaire sont également disponibles dans le cas où le produit aurait été tenu en stock précédemment et que les informations historisées sur son stock soient utiles.

Pour les dépôts suivis en localisation, il est possible de paramétrer des affectations par défaut. Ainsi lors d'une saisie de l'article dans ce dépôt, la localisation de destination sera renseignée d'après la localisation par défaut paramétrée.

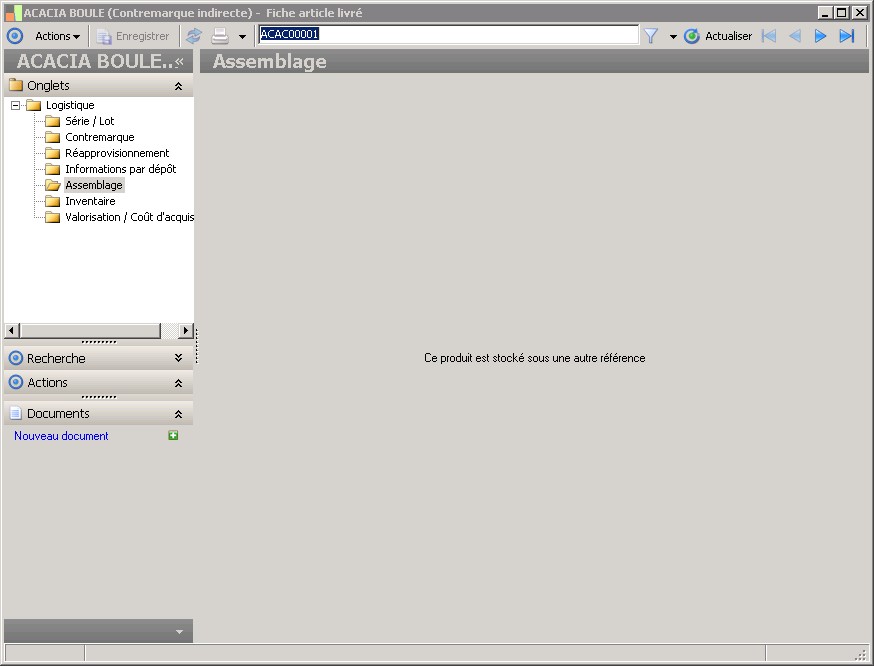

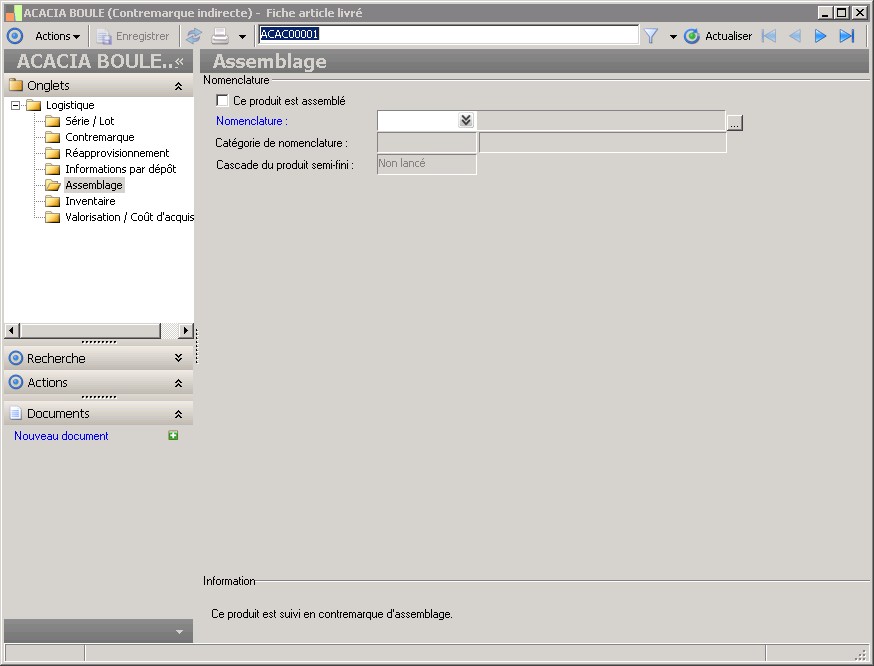

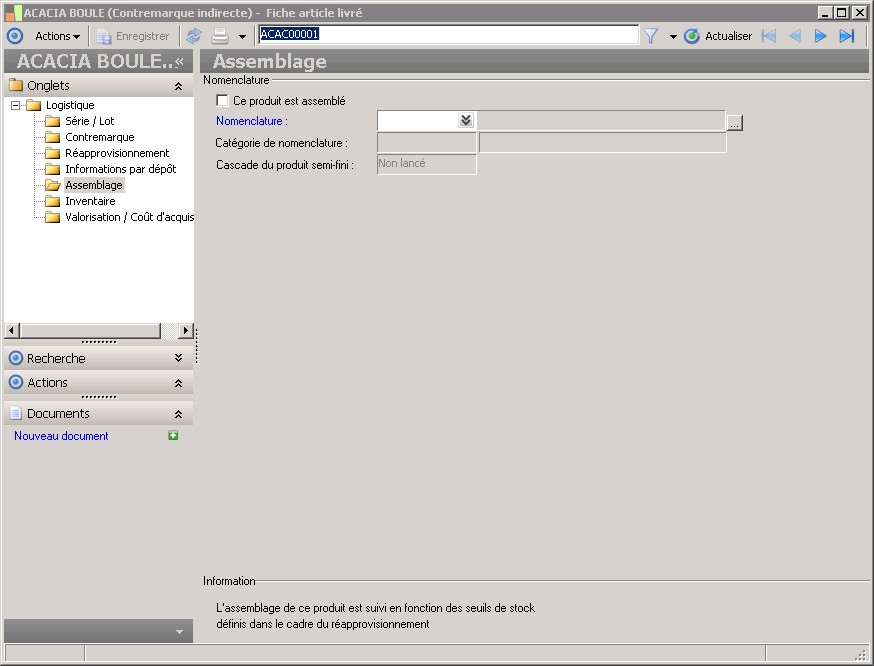

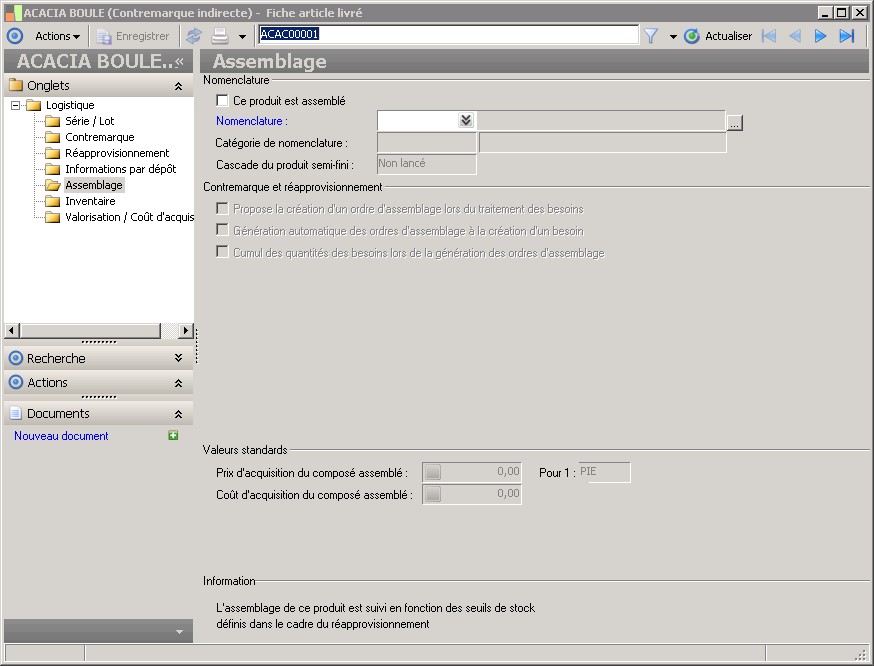

Sous-dossier Assemblage

Ce dossier sert à l'enregistrement des données lorsque le produit concerné est l'article associé à une nomenclature.

Voir Pour plus d'informations sur les nomenclatures et les articles associés, reportez-vous à la fonction Fichiers de base / Produits / Nomenclatures d'assemblage .

Pour indiquer que l'article sera associé à une nomenclature, il suffit de cocher l'option Ce produit est assemblé . L'article sera alors proposé comme produit logistique lors de la création d'une fiche nomenclature. Cette opération fait apparaître des options supplémentaires.

Lorsque le produit a été associé à une nomenclature, le code et la désignation de cette dernière apparaissent dans la zone Nomenclature . Le titre de cette zone est un lien qui permet d'accéder directement à la fiche de la nomenclature indiquée.

La catégorie de nomenclature affectée à la fiche nomenclature est rappelée ici et n'est pas modifiable. Cette information permet des regroupements lors des éditions.

Le lancement des ordres d'assemblage ( Stock / Ordres d'assemblage / Saisie des ordres d'assemblage / menu Actions / Traitement des ordres d'assemblage ) offre une possibilité de cascade permettant d'enchaîner le lancement des ordres d'assemblage de tous les composants, eux-mêmes composés, et ce jusqu'aux composants de plus bas niveau.

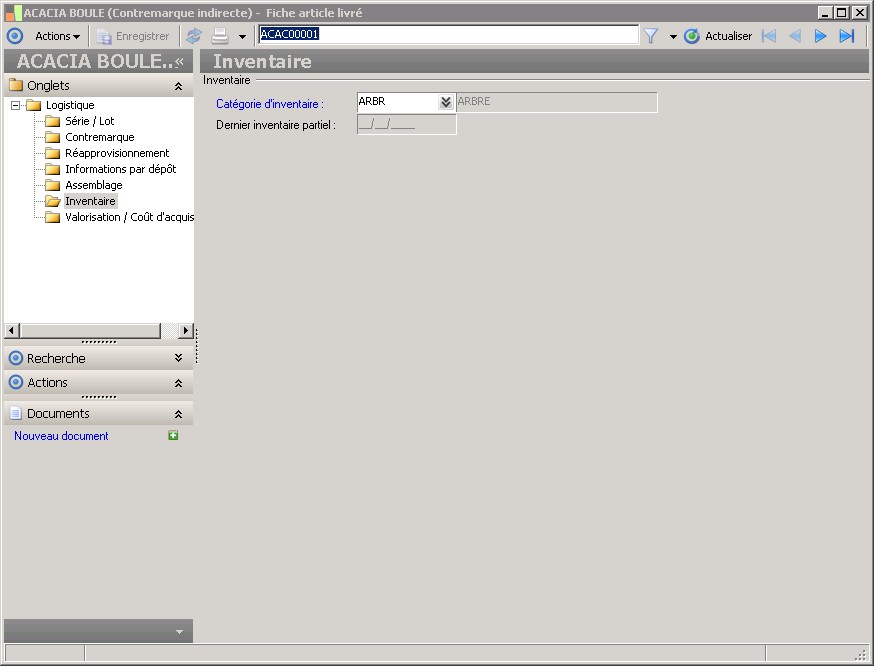

Sous-dossier Inventaire

Ce volet sert à l'enregistrement de la catégorie d'inventaire saisie dans

Le dossier Logistique et les sous-dossiers auxquels il donne accès servent à l'enregistrement des toutes les informations concernant le stockage, le transport, l'assemblage, le réapprovisionnement, la contremarque et la gestion des numéros de série ou de lot de l'article.

Menu Actions

Des fonctions complémentaires sont accessibles par le menu Actions , ce sont :

- Consultation synthétique des stocks : cette commande ouvre une fenêtre « Consultation synthétique des stocks » affichant l'état du stock physique, livrable, allouable et le stock à terme. Cette fonction est décrite dans le menu Stock s.

- Liste des produits commerciaux référençant le produit logistique : cette commande ouvre une fenêtre Liste des produits commerciaux qui donne la liste des produits éventuellement liés à celui en cours de consultation.

|

Si vous cochez cette case, les valeurs enregistrées dans le volet seront supprimées. Pour annuler les effets de cette suppression, cliquez immédiatement après sur le bouton Annuler les modifications de l'en-tête de la fenêtre. |

L'unité de stockage est par défaut l'unité commerciale de référence de la table d'équivalence commerciale enregistrée dans le volet Général de la fiche article.

|

Dans le cas des articles gérés par numéro de série, il n'est pas autorisé d'utiliser des unités de stock comportant des décimales. |

La Catégorie de livraison est une mention obligatoire qui précise les différentes étapes suivies par le produit logistique tant à la commande chez un fournisseur puis sa réception qu'à la commande par un client et sa livraison. Le programme impose ce choix d'une catégorie de circuit afin de connaître les différentes étapes de la réception, de la livraison, de l'assemblage et des possibles transferts inter dépôts de l'article.

Voir Pour plus d'informations sur les catégories de circuit, reportez-vous au menu Paramètres / Catégories de circuit .

Les sous-dossiers du dossier Logistique sont au nombre de sept.

Sous-dossier Série / Lot

Ce dossier permet de paramétrer les articles suivis par numéro de série ou de lot.

Il n'est pas possible d'affecter cette particularité à des articles déjà mouvementés en stock. De même, toute modification de ces caractéristiques est interdite si l'article est mouvementé. Un article peut être géré par numéro de lot ou par numéro de série mais pas les deux simultanément.

Les articles gérés par numéro de série doivent comporterune unité de stock sans décimales. Il faut donc s'assurer que l'unité commerciale enregistrée dans le dossier Général comporte une unité d'équivalence sans décimales.

De plus dans un lot, il est possible de préciser le nombre de produits qu'il peut comporter.

Exemples

Si un lot est composé de 100 bouteilles de lait, chaque bouteille se verra attribuer le même numéro de lot.

|

Cette valeur est reprise par défaut lors de la numérotation des entrées de stock des produits gérés par numéro de lot. |

- En entrée seulement : dans ce cas le programme demandera un numéro uniquement pour les mouvements d'entrée en stock ; les sorties s'effectueront sans numéro. La numérotation peut s'effectuer manuellement ou automatiquement d'après un compteur de numérotation. Ce système permet de conserver dans votre stock le numéro attribué par un fournisseur sans pour autant le suivre en sortie.

|

Le transfert de dépôt à dépôt d'un article géré en entrée seulement donnera lieu à une numérotation dans le dépôt demandeur. |

La traçabilité des numéros est alors complète car le programme connaît l'origine et la destination de chaque numéro du produit. Ainsi, si un produit est suspecté de ne pas correspondre aux normes en vigueur (principe de précaution), la traçabilité entrées-sorties des numéros de lot ou de série permet de retrouver les différents protagonistes de la chaîne logistique (fournisseurs du produit ou clients livrés) afin de les prévenir et pour que chacun puisse prendre les mesures nécessaires au retrait voire au rappel du numéro incriminé.

Les produits sont donc numérotés manuellement ou automatiquement d'après un compteur de numérotation lors de leur entrée en stock.

Lors d'une sortie de stock (hors inventaire et sortie diverse), les numéros :

- sont proposés automatiquement par le programme si le produit possède une modalité de déstockage dont le paramétrage s'effectue dans les fonctions Paramètres / Produits / Modalités de déstockage des n° de série et Modalités de déstockage des n° de lot ;

- sont saisis ou sélectionnés manuellement si aucune modalité de déstockage n'est précisée. La sortie d'un article suivi par numéro de série ou de lot s'effectuera alors de la manière suivante :

- Le programme ne sachant pas quelle entrée de stock est allouée du fait de l'absence de numéro sorti, il créera une entrée en stock fictive avec une quantité entrée égale à 0 et une quantité disponible de n (n étant la quantité de produits sortis), ce qui permettra de diminuer le stock disponible sans augmenter les quantités entrées.

- Quand les produits se verront attribuer un numéro de série ou de lot saisi manuellement par l'utilisateur, l'entrée fictive sera supprimée car n'ayant plus de raison d'être.

Pour qu'un article soit suivi en contremarque, cochez l'option Ce produit est suivi en contremarque . Pour arrêter la gestion en contremarque, décochez cette option.

Si l'article est suivi en réapprovisionnement, ce volet est vide (à l'exception de l'option citée précédemment) et un message rappelle ce fait. Le réapprovisionnement et la contremarque sont incompatibles. Le fait de cocher cette option permettra de gérer le produit en contremarque et les données concernant le réapprovisionnement seront supprimées. Un message vous le rappellera.

Une case d'option permet de demander que le produit commandé chez le fournisseur soit livré directement au client sans passage par un dépôt de l'entreprise. Il s'agit d'une valeur par défaut qui pourra être contredite lors du traitement des besoins de contremarque.

Sous-dossier Réapprovisionnement

Ce dossier permet la saisie des données concernant le réapprovisionnement de l'article, soit :

- le délai de réception / réapprovisionnement moyen,

- la catégorie de réapprovisionnement si cette fonction est utilisée,

- les différents niveaux de stock,

- les modalités de gestion des propositions d'achat.

Si l'article est suivi en contremarque, ce volet est vide et un message rappelle ce fait. Le réapprovisionnement et la contremarque sont incompatibles. Pour passer de la gestion de la contremarque à celle de l'approvisionnement, il est nécessaire de décocher l'option Ce produit est suivi en contremarque du volet Contremarque .

Les unités de stock apparaissant sur cette page sont par défaut exprimées dans l'unité de stock du produit logistique. Elles ne sont pas modifiables.

Lorsque le produit n'est pas géré en stock, ce volet a une présentation différente. Les zones traitant des stocks sont absentes et certaines zones ont un comportement particulier décrit ci-dessous. Dans le cas d'articles non gérés en stock, seule la modalité de réapprovisionnement Quantité fixe / Période fixe est utilisable car c'est la seule qui ne fasse pas appel à des informations tirées du stock. Si vous tentez de réapprovisionner un article non tenu en stock avec une modalité différente de cette dernière, un message d'erreur vous le signalera.

Si l'article doit pouvoir être réapprovisionné en utilisant les fonctions prévues à cet effet ( Stocks / Réapprovisionnement ), il est nécessaire d'enregistrer les informations nécessaires à ces opérations. Ces informations sont les suivantes.

Sous-dossier Informations par dépôt

Ce dossier permet de référencer les différents dépôts dans lesquels l'article est stocké.

Pour ajouter un dépôt, cliquez sur le bouton Ajouter au dessus de la grille. La liste qui s'ouvre donne la liste de tous les dépôts dans lesquels l'article n'est pas encore référence.

Pour enlever un dépôt de la liste, sélectionnez-le dans la liste et cliquez sur le bouton Retirer au dessus de la grille. Il est impossible de supprimer un dépôt dans lequel des mouvements ont été enregistrés pour l'article.

Pour chaque dépôt (un lien permet d'ouvrir la fiche du dépôt), le programme indique :

- la date du dernier inventaire ainsi que la quantité inventoriée,

- les conditions de réapprovisionnement du produit dans le dépôt sélectionné.

Voir Pour plus d'informations sur le réapprovisionnement, reportez-vous à la fonction Paramètres / Produits / Catégories de réapprovisionnement .

Dans le cas d'articles non gérés en stock, il est néanmoins possible de leur affecter des dépôts et même une catégorie de réapprovisionnement qui ne peut être que Quantité fixe / Période fixe , seule catégorie applicable aux articles non tenus en stock. Les informations d'inventaire sont également disponibles dans le cas où le produit aurait été tenu en stock précédemment et que les informations historisées sur son stock soient utiles.

Pour les dépôts suivis en localisation, il est possible de paramétrer des affectations par défaut. Ainsi lors d'une saisie de l'article dans ce dépôt, la localisation de destination sera renseignée d'après la localisation par défaut paramétrée.

Sous-dossier Assemblage

Ce dossier sert à l'enregistrement des données lorsque le produit concerné est l'article associé à une nomenclature.

Voir Pour plus d'informations sur les nomenclatures et les articles associés, reportez-vous à la fonction Fichiers de base / Produits / Nomenclatures d'assemblage .

Pour indiquer que l'article sera associé à une nomenclature, il suffit de cocher l'option Ce produit est assemblé . L'article sera alors proposé comme produit logistique lors de la création d'une fiche nomenclature. Cette opération fait apparaître des options supplémentaires.

|

Un article ne peut être associé à plus d'une nomenclature. Il doit obligatoirement être géré en stock. |

La catégorie de nomenclature affectée à la fiche nomenclature est rappelée ici et n'est pas modifiable. Cette information permet des regroupements lors des éditions.

Le lancement des ordres d'assemblage ( Stock / Ordres d'assemblage / Saisie des ordres d'assemblage / menu Actions / Traitement des ordres d'assemblage ) offre une possibilité de cascade permettant d'enchaîner le lancement des ordres d'assemblage de tous les composants, eux-mêmes composés, et ce jusqu'aux composants de plus bas niveau.

Sous-dossier Inventaire

Ce volet sert à l'enregistrement de la catégorie d'inventaire saisie dans

Dossier - Logistique

Produit :

Le code est l'identifiant unique du produit commercial. Vous pouvez saisir un code composé de chiffres ou des lettres. La longueur du code est paramétrable dans l'administrateur.

Code barre :

Permet de renseigner le code barre du produit. Celui-ci peut être différent du produit acheté et du produit vendu.

Stock

Suivi en stock :

Un article peut être suivi ou non en stock, Outre l'organisation différente que cela suscite, les caractéristiques de suivi de l'article sont modifiées. Article non suivi en stock- L'article non suivi en stock génère comme un article suivi en stock une capacité entrée ou une capacité sortie mais ne réalise pas l'allocation d'une sortie à une entrée quelque soit le paramétrage effectué au niveau de la nature de sortie stock (Alloue une entrée). Il autorise donc théoriquement les "stocks" négatifs contrairement à l'article suivi (sorties supérieures aux entrées).- L'article non suivi en stock ne peut être valorisé aux valeurs prix d'achat/acquisition moyen pondéré (PAMP) et coût d'achat/acquisition moyen pondéré (CAMP) : ces valeurs étant par définition une valeurs unitaire moyenne pondérée des articles en stock. - L'article non suivi en stock ne peut faire l'objet d'un inventaire au sein du système.L'article non suivi peut être utilisé : - pour gérer les articles achetés et vendus de faible valeur mais qui ont un taux de rotation élevé - pour gérer les fournitures d'exploitation qui sont en libre service - pour gérer tout article ne nécessitant pas une gestion rigoureuse des entrées et sorties. Article suivi en stockbb- L'article suivi en stock fait l'objet de l'inventaire permanent- L'article suivi en stock peut être valorisé aux valeurs PAMP et CAMP- Il peut faire l'objet d'un inventaire complet ou tournant.

Majoration PAMP/CAMP :

Cette zone permet d'indiquer une valeur de prix unitaire qui viendra s'ajouter aux valorisations montant PAMP et montant CAMP d'une nomenclature commerciale (kit) basée partiellement sur des produits logistiques (composants) suivis en stock.Par extension, elle représentera la valorisation PAMP et CAMP des articles non suivi en stock et des prestations (pour lesquels une valorisation PAMP et CAMP ne peut donc être établie).Cette zone n'est utilisée que dans les fonctions de consultation des prix et coût en achat et en vente accessible par les menus Actionset coûts en achat et Actionset coûts en vente en fiche produit Kits. En saisie de mouvements de vente, c'est le prix et le coût d'acquisition standard qui vient incrémenter la valorisation PAMP et CAMP du mouvement pour les produits livrés non suivi en stock (articles non suivi en stock et prestations).Par défaut lorsqu'elle est égale à zéro, la majoration PAMP/CAMP est proposée égale au coût d'acquisition standard.

Délai de réception/réappro moyen :

Le délai de réception/réapprovisionnement représente le délai de réception moyen du produit après passation de commande achat. Il est exprimé en nombre de jours et ne doit pas inclure le temps passé en contrôle réception lequel doit être inclus dans le délai de disponibilité (cf. cette notion).Le délai de réception/réapprovisionnement intervient à plusieurs niveaux :- Il est utilisé en saisie de commande achat pour déterminer la date de livraison prévisionnelle du produit lorsqu'il n'existe pas de délai de réception mentionné sur le produit acheté au niveau du volet "Information par fournisseur"- Il intervient également dans le calcul de la date d'allocation au même titre que le délai de disponibilité (cf. cette zone pour une explication plus complète du principe de calcul de cette date et de son intérêt)- il intervient dans le cadre du réapprovisionnement pour la détermination au niveau des besoins générés des dates de commande et de livraison prévue. Pour plus de détail, reportez-vous à la documentation relative aux catégories de réapprovisionnement.

Contrôle qualité / Préparation

Délai de disponibilité :

Le délai de disponibilité représente le délai nécessaire pour que le produit réceptionné soit disponible à la vente. Il s'agit essentiellement d'un délai de contrôle qualité du produit et de mise en conformité pour le stockage. C'est le pendant en achat du délai de préparation existant en vente.Ce délai sert à calculer la date de disponibilité du produit établie pour chaque entrée comme suit :Date de disponibilité = Date de réception (prévisionnelle pour les commandes) + délai de disponibilité. Cette date initialisée lors de la saisie de commande est recalculée à la réception effective.L'allocation des mouvements de sortie de stock (réservation) ne s'effectue que sur les mouvements d'entrée dont la date de disponibilité est inférieure ou égale à la date d'allocation calculée pour la sortie (cf. délai de préparation et délai de livraison pour le calcul de la date d'allocation).En cas de retard d'une réception, le système réalise la désallocation de la sortie si sa date de livraison ne peut être tenue.Le délai de disponibilité doit être établi pour une quantité de 1 exprimée en unité de stock.

Délai de préparation :

Cette zone sert à indiquer le nombre de jours moyen nécessaire, pour préparer une unité de l'article stocké (produit logistique) en vue de sa livraison. Il s'agit essentiellement d'un délai de contrôle-qualité, de conditionnement et de mise en conformité du produit pour le transport. C'est le pendant en vente du délai de disponibilité existant en achat.Ce délai intervient dans le calcul de la date limite d'allocation du produit établie pour chaque sortie comme suit :Date limite d'allocation = Date de livraison (prévisionnelle pour les commandes) - délai de livraison - délai de préparation - délai de réception/réapprovisionnement. (le délai de réception/réappovisionnement est intégré dans la formule pour permettre un réapprovisionnement éventuel du produit destiné à garantir la date de livraison).La date limite d'allocation correspond à la date à partir de laquelle la commande vente peut être allouée au entrées en stock dans le cas d'une allocation de stock non obligatoire (Zone "Alloue obligatoirement une entrée de stock" non cochée au niveau de la nature de flux). Elle évite une réservation prématurée du produit au détriment de commandes vente qui seraient saisies ultérieurement.Le délai de préparation doit être établi pour une quantité de 1 exprimée en unité de stock.Exemple : - Soit un article Y stocké à la pièce dont l'unité de référence vente est le carton- Soit une unité commerciale carton correspondant à 5 pièce pour l'article Y- Soit les délais suivants établi pour l'article Y : Délai de réception/réapprovisionnement = 5 jours Délai de préparation = 0,005 jours pour une unité de stock Délai de livraison = 2 jours- Soit une commande de vente X de 100 cartons de l'article YLe délai total de traitement estimé de la commande sera égal à : Délai de réception/réapprovisionnement = 5 jours + Délai de préparation = 0,005 X 5 pièces par carton X 100 cartons = 2,5 jours + Délai de livraison = 2 jourssoit un total de 9,5 jours arrondi à 10 jours entiers.Si la date de livraison prévisionnelle de la ligne de commande est fixée au 07/05/2004, l'allocation du stock (réservation) sera réalisée à la date du 26/04/2004 si le calendrier des jours de fermeture de la société inclus le samedi et le dimanche et si le calendrier des jours fériés inclus le 1er mai. Ainsi, une commande vente saisie postérieurement à la commande X pourra quand même être livrée du fait de la non-réservation de stock par la commande X (sous réserve que sa date de livraison prévue soit antérieure au 07/05/2004).

Catégorie de livraison :

Indique la catégorie de circuit utilisée par le produit. Elle permet de définir les différents circuits de réception, livraison, d'entrée et de sortie de stock que doit réaliser le produit.

Modalité de déstockage :

La modalité de déstokage est utilisée pour définir la méthode selon laquelle le produit doit être déstocké lorsque le dépôt est géré en localisations. Il est ainsi possible de déstocker le produit selon l'organisation interne du dépôt. Par exemple, il est possible de déstocker en priorié les localisations de type Picking, ou bien les localisations de l'allée X, etc.Elle est optionnelle : si elle n'est pas renseignée, le produit sera déstocké en FIFO.

Unité/Poids/Volume

Poids brut :

Cette zone représente le poids brut exprimé pour une unité de stock de l'article. Elle est reprise par défaut en saisie de pièces commerciales achat comme vente.La définition d'un poids brut est importante à plus d'un titre :- Elle permet de calculer le poids brut total de la pièce commerciale- Elle intervient dans les fonctions permettant un calcul basé sur le poidsLes fonctions permettant un calcul basé sur le poids sont :- la gestion automatique/manuelle des frais de transport (tarification au poids),- la gestion pré-paramétrée des frais facturables- le calcul des charges d'achat et de vente.La saisie d'un poids brut ou net nécessite de définir préalablement les unités de poids et leur rapport d'équivalence dans le menu Paramètres

Poids net :

Cette zone représente le poids net exprimé pour une unité de stock de l'article.Elle est égale au Poids brut moins la Tare. Elle est reprise par défaut en saisie de pièces commerciales achat comme vente.La saisie d'un poids brut ou net nécessite de définir préalablement les unités de poids et leur rapport d'équivalence dans le menu Paramètres

Tare :

La tare est exprimée dans une unité de poids, elle vient en diminution du poids brut.

Volume :

Cette zone représente le volume exprimé pour une unité de stock de l'article. Elle est reprise par défaut en saisie de pièces commerciales achat comme vente.La définition d'un volume est importante à plus d'un titre :- Elle permet de calculer le volume total de la pièce commerciale- Elle intervient dans les fonctions permettant un calcul basé sur le volumeLes fonctions permettant un calcul basé sur le volume sont :- la gestion automatique/manuelle des frais de transport (tarification au volume),- la gestion pré-paramétrée des frais facturables- le calcul des charges d'achat et de vente.La saisie d'un volume nécessite de définir préalablement les unités de volume et leur rapport d'équivalence dans le menu Paramètres

Unité de stock :

L'unité de stock correspond à la plus petite unité susceptible de réaliser le déstockage du produit livré.

Paramétrage de la déclaration d'échanges de biens

Nomenclature CEE :

Code de la nomenclature intracommunautaire pour la déclaration d'échanges de biens (D.E.B).

Unité douanière suppl. :

Permet de choisir l'unité douanière supplémentaire qui sera renseignée sur la DEB

Détail de la page : Logistique - Page 0

Présentation

Champs

Comptabilisation |

||

Catégorie comptable : |

||

Pour les produits suivis en stock, il est possible de générer des écritures de provisions pour valoriser les stocks en fin de période. Pour se faire, il faut indiquer sur quels comptes le produit doit comptabiliser cette valorisation. |

||

Description |

||

Cette zone permet de saisir un libellé pour la catégorie comptable de stock. |

||

Dossier - Série / Lot |

||

Détail de la page : Série / Lot - Page 0

Présentation

Champs

Détail de la page : Série / Lot - Page 1

Présentation

Champs

Dates / durées |

||

Durée d'utilisation optimale : |

||

Cette zone ne concerne que les articles suivis en numéro de lot ou en numéro de série.Elle permet de renseigner une durée exprimée en nombre de jours, qui ajoutée à la base de calcul DLUO / DLC permet de définir la date limite d'utilisation optimale (DLUO) du numéro de lot ou du numéro de série. La valeur de cette zone est reprise par défaut des paramètres gestion commerciale. Lorsque aucune durée n'est renseignée (durée égale à zéro), aucune date limite d'utilisation optimale n'est calculée.ExempleDLUO : 15 jours après la date de fabrication.DLC :20 jours après la date de fabrication.DLV :10 jours avant la DLC.Un produit fabriqué le 10/01/nn peut être consommé jusqu'au 30/01/nn. Il est toutefois préférable de l'utiliser avant le 25/01/nn. Enfin, il peut être vendu jusqu'au 20/01/nn. |

||

Durée limite de consommation : |

||

Cette zone ne concerne que les articles suivis en numéro de lot ou en numéro de série.Elle permet de renseigner une durée exprimée en nombre de jours, qui ajoutée à la base de calcul DLUO / DLC permet de définir la date limite de consommation (DLC) du numéro de lot ou du numéro de série. La valeur de cette zone est reprise par défaut des paramètres gestion commerciale. Lorsque aucune durée n'est renseignée (durée égale à zéro), aucune date limite de consommation n'est calculée. |

||

Base de calcul de la DLV : |

||

Cette zone permet d'indiquer une base pour le calcul de la date limite de vente des articles suivis par numéro de lot et des articles suivis par numéro de série. 2 choix sont possibles :- soit un calcul de la date limite de vente à partir de la date limite d'utilisation optimale, - soit un calcul de la date limite de vente à partir de la date limite de consommation. |

||

Durée limite de vente : |

||

Cette zone ne concerne que les articles suivis en numéro de lot ou en numéro de série.Elle permet de renseigner une durée exprimée en nombre de jours, qui soustraite à la "base de calcul de la DLV" permettra de définir la date limite de vente (DLV) du numéro de lot ou du numéro de série. La valeur de cette zone est reprise par défaut des paramètres gestion commerciale. Lorsque aucune durée n'est renseignée (durée égale à zéro), aucune date n'est calculée. |

||

Mouvements |

||

Mouvements gérés : |

||

Cette zone ne concerne que les articles suivis en numéro de lot ou en numéro de série.Elle permet de spécifier si la saisie du numéro de série ou du numéro de lot doit s'appliquer sur les entrées uniquement, les sorties uniquement ou sur les entrées et les sorties.Afin d'obtenir une traçabilité complète de la chaîne logistique, veuillez sélectionner l'option "Entrées / Sorties". En effet, les nb de série et les nb de lot ne sont pas renseignés sur les mouvements de stock lorsque cette option est égale à "Entrée uniquement" et "Sortie uniquement".Nota : le caractère obligatoire ou optionnel de la saisie des numéros de série ou des numéros de lot peut être défini au niveau des étapes de réception et de livraison immédiate. |

||

Contrôler les DLC, DLUO et DLV lors d'une sortie de stock |

||

Cette zone permet d'indiquer si le contrôle des dates DLC (Date Limite de Consommation), DLUO (Date Limite d'Utilisation Optimale) et DLV (Date Limite de Vente) doit être opéré sur les articles suivis par numéro de lot ou par numéro de série lors d'un mouvement entraînant une sortie de stock. |

||

Série / lot |

||

Suivi par n° de série |

||

Cette zone permet d'indiquer si le produit doit être suivi par numéro de série.Un produit suivi en numéro de série ne peut être suivi en numéro de lot.Contrairement au numéro de lot, un même numéro de série ne référence qu'une unité (de stock) du produit. |

||

Suivi par n° de lot |

||

Cette zone permet d'indiquer si le produit doit être suivi par numéro de lot.Un produit suivi en numéro de lot ne peut être suivi en numéro de série.Contrairement au numéro de série, un même lot peut regrouper plusieurs unités (de stock) du produit. |

||

Nombre d'unités de stock présentes dans un lot : |

||

Cette zone permet d'indiquer le nombre d'unités de stock habituellement présentes dans un lot pour le produit considéré.Si cette quantité est différente de zéro, lors de la saisie d'un mouvement d'entrée de stock, Sage 1000 Entreprise proposera autant de lots (de quantité égale à la quantité saisie dans la présente zone) que nécessaire à la satisfaction de la quantité du mouvement d'entrée. Lorsque la quantité du mouvement n'est pas un multiple de la quantité de la présente zone, la quantité du dernier lot est proposée égal au différentiel de la quantité du mouvement et des éventuels autres lots suggérés. La modification des valeurs proposées reste dans tous les cas modifiable.Lorsque cette quantité est égale à zéro, un seul lot est proposé qui reprend la totalité de la quantité du mouvement d'entrée. |

||

Dossier - Contremarque |

||

Détail de la page : Contremarque - Page 0

Présentation

Champs

Dossier - Contremarque |

Détail de la page : Page2 - Page 0

Présentation

Champs

Proposition d'achat |

||

Génération automatique des propositions d'achat |

||

Indique que le besoin est traité automatiquement par l'application dès qu'il est constaté. Il génère donc immédiatement une proposition d'achat ou un ordre d'assemblage, ce qui interdit le cumul des quantités.Attention, ce principe n'est pas appliqué dans le cas du réapprovisionnement, lorsque le dépôt demandeur et le dépôt de réapprovisionnement sont différents, car il est possible dans ce cas de demander un transfert de dépôt. |

||

Cumul des quantités des besoins lors de la génération des propositions d'achat |

||

Indique que les besoins de contremarque/réapprovisionnement d'un produit doivent être cumulés sur une même proposition d'achat ou un même ordre d'assemblage. Ceci n'est possible que si la génération de la proposition d'achat ou de l'ordre d'assemblage n'est pas automatique.Le cumul ne peut s'effectuer que si les besoins ont le même produit, le même client livré et le même dépôt. |

||

Génération automatique des commandes d'achat via le workflow |

||

Lorsqu'elle est cochée, cette option permet la génération automatique d'une commande d'achat dès qu'une proposition d'achat est créée pour le produit. La commande est générée pour le fournisseur mentionné dans la proposition d'achat.Cette option nécessite la mise en route du processus métier (Workflow ) "Commande achat contremarque". |

||

Récupération de la désignation détaillée de l'origine du besoin, si la langue de l'origine du besoin est égale |

||

Cette zone indique que la proposition d'achat ou l'ordre d'assemblage généré par le besoin de contremarque doit récupérer la désignation détaillée de la ligne de commande de vente. Ceci n'est possible que si la langue du fournisseur de la proposition d'achat ou la langue de votre société (pour un ordre d'assemblage) est identique à la langue du client de la commande de vente. Le fournisseur recevra donc des indications précises sur le produit à livrer.Cette option n'est pas autorisée si un cumul des besoins a été paramétré pour la génération des propositions d'achat ou des ordres d'assemblage. |

||

Choix fournisseur |

||

Indique le fournisseur qui sera affecté par défaut à la proposition d'achat générée. Il s'agit au choix :- du fournisseur principal indiqué dans les Informations par fournisseurs- du fournisseur proposant le meilleur tarif et à tarif identique celui proposant le meilleur délai de réception- du fournisseur proposant le meilleur délai de réception et à délai identique celui proposant le meilleur tarif. |

||

Ce produit est livré directement par le fournisseur chez le client |

||

Indique que le produit est livré par le fournisseur directement chez le client. Aucun mouvement de stock n'est généré dans ce cas. Cette option peut être modifiée lors du traitement des besoins de contremarque. |

||

Délai de réapprovisionnement |

||

Délai de réception/réappro. |

||

Le délai de réception/réapprovisionnement représente le délai de réception moyen du produit après passation de commande achat. Il est exprimé en nombre de jours et ne doit pas inclure le temps passé en contrôle réception lequel doit être inclus dans le délai de disponibilité (cf. cette notion).Le délai de réception/réapprovisionnement intervient à plusieurs niveaux :- Il est utilisé en saisie de commande achat pour déterminer la date de livraison prévisionnelle du produit lorsqu'il n'existe pas de délai de réception mentionné sur le produit acheté au niveau du volet "Information par fournisseur"- Il intervient également dans le calcul de la date d'allocation au même titre que le délai de disponibilité (cf. cette zone pour une explication plus complète du principe de calcul de cette date et de son intérêt)- il intervient dans le cadre du réapprovisionnement pour la détermination au niveau des besoins générés des dates de commande et de livraison prévue. Pour plus de détail, reportez-vous à la documentation relative aux catégories de réapprovisionnement. |

||

Détail de la page : Page2 - Page 1

Présentation

Champs

Contremarque |

||

Ce produit est suivi en contremarque |

||

Indique que le produit est suivi en contremarque. Il n'est donc pas suivi en réapprovisionnement car l'évènement déclencheur correspond à la saisie d'une commande client ou à la saisie d'un ordre d'assemblage dans le cas d'un composant. |

||

Dossier - Réapprovisionnement |

||

Détail de la page : Réapprovisionnement - Page 0

Présentation

Champs

Détail de la page : Réapprovisionnement - Page 1

Présentation

Champs

Dossier - Informations par dépôt |

Détail de la page : Informations par dépôt - Page 0

Présentation

Champs

Détail de la page : Informations par dépôt - Page 1

Présentation

Champs

Caractéristiques pour le dépôt |

||

Dépôt : |

||

La description permet de renseigner un libellé explicite pour le site de réception |

||

Date du dernier inventaire : |

||

Dans la fiche article, pour chaque dépôt il est possible de visualiser la date de dernier inventaire et la quantité inventoriée. |

||

Quantité inventoriée : |

||

Dans la fiche article, pour chaque dépôt il est possible de visualiser la date de dernier inventaire et la quantité inventoriée. |

||

Autoriser les sorties physiques sur rupture de stock |

||

Ce paramètre permet d'autoriser la gestion de stock négatif pour l'article sur le dépôt considéré afin qu'il puisse faire l'objet d'une livraison complète en cas de quantité en stock insuffisant enregistrée au niveau du système (Cas pouvant se rencontrer lorsque les livraisons sont réalisées avant l'enregistrement effectif des réceptions dans le système). Lorsque cette gestion est généralisée au niveau du dépôt, il n'est pas nécessaire de cocher cette zone.Les sorties concernées sont :les sorties diverses,les acceptations de transfert,les réalisations d'ordre d'assemblage,les générations des BL.Ces sorties ne sont pas allouées et sont identifiées comme étant des sorties à régulariser ou a Sortie physique non allouée b. Lors de l'entrée en stock du produit, le programme alloue automatiquement les sorties à régulariser et la valeur du PMP/CMP est impactée.Les sorties physiques sur rupture de stock ne sont pas autorisées lors de la validation des pièces d'inventaire, des contremarques, des échanges et la saisie d'un retour fournisseur.De même pour les kits commerciaux, si au moins un produit livré composant le kit n'autorise pas le stock négatif.Enfin, les sorties physiques sur rupture de stock ne sont pas autorisées pour les articles gérés en numéros de série ou en numéros de lot.Rappel : la zone "Autoriser les sorties physique sur rupture de stock" des paramètres Logistiques et Distribution permet d'initialiser la zone de même nom du traitement de génération des bons de préparation / livraison" et éviter ainsi sa saisie systématique lorsque cochée. |

||

Réapprovisionnement |

||

Détail de la grille |

||

Dépôts |

||

Le code identifie le site de livraison de façon unique. |

||

Dossier - Assemblage |

||

Détail de la page : Assemblage - Page 0

Présentation

Champs

Dossier - Assemblage |

||

Nomenclature |

||

Ce produit est assemblé |

||

Ce produit est assemblé. En cas de besoin, le système proposera de créer un ordre d'assemblage permettant le réapprovisionnement de son stock. |

||

Nomenclature : |

||

Un produit assemblé est associé à une nomenclature privilégiée qui sera proposée par défaut sur l'ordre d'assemblage. |

||

Code |

||

La catégorie de nomenclature est identifiée par un code unique. |

||

Cascade du produit semi-fini : |

||

Indique comment l'ordre d'assemblage en cascade est lancé Non lancé : aucun ordre d'assemblage n'est créé pour le produit semi-fini. Brut : un ordre d'assemblage du produit semi-fini est créé et sa quantité est égale à la quantité nécessaire pour l'assemblage du niveau supérieur.Sur stock : l'application interroge le stock disponible et un ordre d'assemblage du produit semi-fini est créé seulement pour la quantité manquante en stock. Le stock disponible pris en compte est le stock du produit sur le dépôt demandé, à la date du traitement et compatible avec la nature de stock de l'étape différée du circuit de sortie composant du circuit logistique du produit composant. |

||

Détail de la page : Page2 - Page 1

Présentation

Champs

Information |

Détail de la page : Page2 - Page 2

Présentation

Champs

Information |

Détail de la page : Page2 - Page 1

Présentation

Champs

Contremarque et réapprovisionnement |

||

Propose la création d'un ordre d'assemblage lors du traitement des besoins |

||

Au cours du cycle d'exploitation de l'entreprise commerciale, des besoins de réapprovisionnement des produits vont émerger. Un produit logistique disposant d'une nomenclature de référence peut être acheté et/ou assemblé. Les besoins de réapprovisionnement le concernant doivent donc recevoir une réponse en terme d'achat ou d'assemblage. Choisir l'option "Propose la création d'un ordre d'assemblage lors du traitement des besoins" permet de privilégier l'assemblage par rapport à l'achat lors du traitement des besoins de réapprovisionnement du produit logistique concerné.Ainsi lorsque le produit logistique associé à une nomenclature est géré en contremarque et fait l'objet d'une commande client, le programme génère automatiquement un besoin de contremarque dont le type de traitement par défaut est un ordre d'assemblage correspondant aux quantités commandées. |

||

Génération automatique des ordres d'assemblage à la création d'un besoin |

||

Lorsqu'un produit logistique est déclaré assemblé, qu'il dispose d'une nomenclature de référence et que le traitement par défaut choisit pour la gestion des besoins de réapprovisionnement est l'assemblage et non l'achat, il est possible de chaîner la création des besoins de réapprovisionnement avec la génération automatique des ordres d'assemblage. A chaque génération de besoins de réapprovisionnement du stock et à chaque saisie de commande client d'un produit en contremarque, si le produit concerné répond aux critères indiqués, l'utilisateur évite le processus manuel de traitement des besoins de réapprovisionnement et la création automatique des ordres d'assemblage nécessaires à la satisfaction des besoins a lieu. |

||

Cumul des quantités des besoins lors de la génération des ordres d'assemblage |

||

Cette option autorise le cumul des quantités à approvisionner sur un même ordre d'assemblage lorsque plusieurs besoins du même produit apparaissent sur le même dépôt. |

||

Valeurs standards |

||

Prix d'acquisition du composé assemblé : |

||

Le prix d'acquisition standard du composé assemblé est le prix d'acquisition de la nomenclature ramené en quantité et unité de stock du produit logistique associé. Ce prix d'assemblage standard calculé alimente le prix d'acquisition standard du produit logistique associé à la nomenclature. |

||

Coût d'acquisition du composé assemblé : |

||

Le coût d'acquisition standard du composé assemblé est le coût d'acquisition de la nomenclature ramené en quantité et unité de stock du produit logistique associé. Ce coût d'assemblage standard calculé alimente le prix d'acquisition standard du produit logistique associé à la nomenclature. |

||

|

|

||

Cette zone indique le symbole de l'unité de mesure (KG, KM, HMO, ...) |

||

Dossier - Inventaire |

||

Détail de la page : Inventaire - Page 0

Présentation

Champs

Détail de la page : Inventaire - Page 1

Présentation

Champs

Inventaire |

||

Catégorie d'inventaire : |

||

Cette zone permet de renseigner une catégorie d'inventaire pour l'article considéré. Cette catégorie d'inventaire est utilisée comme critère de filtre pour générer les préparations d'inventaire et saisir les inventaires. |

||

Dernier inventaire partiel : |

||

Date du dernier inventaire tournant réalisé dans l'un quelconque des dépots. |

||

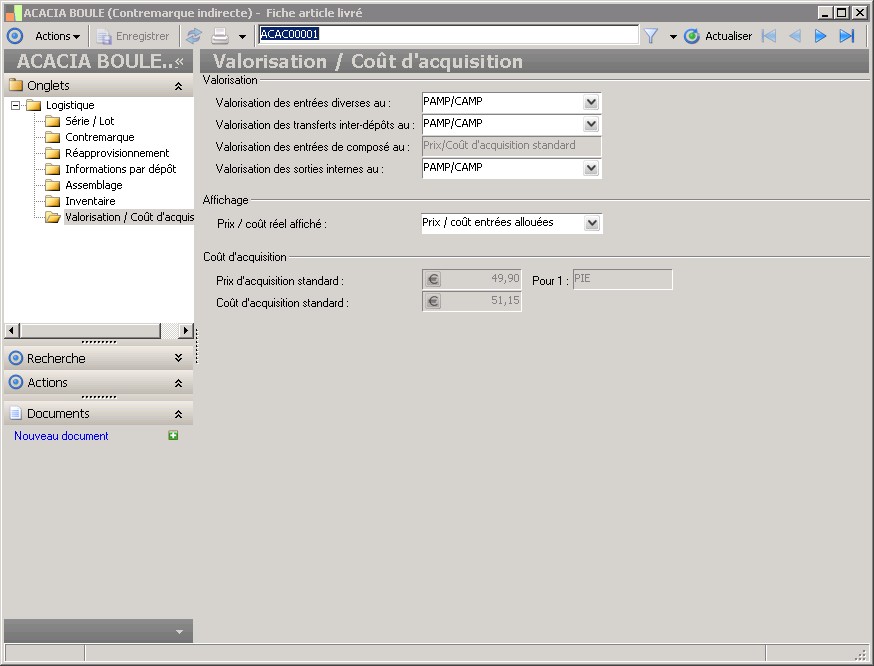

Dossier - Valorisation / Coût d'acquisition |

||

Détail de la page : Valorisation / Coût d'acquisition - Page 0

Présentation

Champs

Détail de la page : Valorisation / Coût d'acquisition - Page 1

Présentation

Champs

Valorisation |

||

Valorisation des entrées diverses au : |

||

Le mode de valorisation des entrées diverses permet d'initialiser le prix qui sera proposé en saisie d'entrée diverse :- PAMP/CAMP : le prix unitaire proposé sera égal au prix moyen pondéré. Le montant des charges sera égal au différentiel CAMP- prix moyen pondéré multiplié par la quantité.Ce mode de valorisation est à sélectionner de façon privilégiée pour les articles acheté. Son intérêt réside dans le fait d'assurer une stabilité du PMP/CMP- Prix/Coût standard : le prix unitaire proposé sera égal au prix d'achat standard. Le montant des charges sera égal au différentiel coût d'acquisition standard - prix d'achat standard multiplié par la quantité.Ce mode de valorisation est plus adapté au produit logistique ne faisant pas l'objet d'un achat. |

||

Valorisation des transferts inter-dépôts au : |

||

Le mode de valorisation des transferts inter-dépôt permet d'initialiser le prix qui sera proposé en saisie d'entrée diverse :- PAMP/CAMP : le prix unitaire proposé sera égal au prix moyen pondéré. Le montant des charges sera égal au différentiel CAMP- prix moyen pondéré multiplié par la quantité.- Prix/Coût standard : le prix unitaire proposé sera égal au prix d'achat standard. Le montant des charges sera égal au différentiel coût d'acquisition standard - prix d'achat standard multiplié par la quantité.- Prix / coût des entrées allouées : le prix unitaire proposé sera égal au prix moyen des entrées allouées. Le montant des charges équivaudra au différentiel coût moyen des entrées allouées moins prix moyen multiplié par la quantité.Exemple :Soit un produit suivi en numéro de série sur lequel les 2 entrées en stock suivantes sont réalisées (Stock initial égal à zéro) : Quantité Prix unitaire Montant ChargesEntrée 1 10 PIE 10 8 100 8 30 8 Entrée 2 10 PIE 12 8 120 8 36 8La valorisation PAMP/CAMP d'un transfert inter-dépôt de 14 PIE affichera un prix unitaire égal à 11 8 pour un montant de charge de 46.20 8PAMP = (100 8 + 120 8) / (10 PIE + 10 PIE) = 11 8CAMP = (130 8 + 156 8) / (10 PIE + 10 PIE) = 14,30 8Montant de charge = (14,30 8 - 11 8) X 14 PIE = 46.20 8La valorisation Prix / coût des entrées allouées d'un transfert inter-dépôt de 14 PIE affichera un prix unitaire égal à 10,57 8 pour un montant de charge de 44,40 8Prix des entrées allouées = (10 PIE X 10 8 + 4 PIE X 12 8) / (10 PIE + 4 PIE) = 10,57 8Coût des entrées allouées = (10 PIE X 13 8 + 4 PIE X 15,60 8) / (10 PIE + 4 PIE) = 13,74 8Montant de charge = 10 PIE X 3 8 + 4 X 3,60 8 = 44,40 8 |

||

Valorisation des entrées de composé au : |

||

Lors d'un assemblage, l'entrée en stock du produit assemblé est valorisée. Cette valorisation peut être faite, au choix, selon les prix et coûts d'acquisition standards du produit logistique composé ou selon la somme des coûts des composants utilisés lors de l'assemblage. |

||

Valorisation des sorties internes au : |

||

Cette zone permet de sélectionner un mode de valorisation des sorties internes à savoir sorties diverses et sorties de composants sur ordre d'assemblage.3 choix sont possibles :- PAMP/CAMP- Prix / coût standard- Prix / coût des entrées allouées.La valorisation PAMP/CAMP sera privilégiée pour les produits ne nécessitant pas un suivi de valorisation différenciée de chaque unité déstockée (nature interchangeable de chaque unité de produit)Cette valorisation ne peut être calculée que sur les produits suivis en stock.La valorisation Prix / coût des entrées allouées sera privilégiée pour les produits devant être suivis de façon individualisée et/ou pour lesquels vous souhaitez que les marges de vente prennent en compte la valorisation des entrées allouées. Cette valorisation ne peut être calculée que sur les produits réalisant une allocation des mouvements d'entrée.La valorisation Prix / coût standard sera privilégiée pour les produits ne pouvant être suivi par l'une ou l'autre des 2 autres valorisations ou pour annuler toute incidence de variations des prix et charges des entrées sur les mouvements de sorties. |

||

Coût d'acquisition |

||

Prix d'acquisition standard : |

||

Le prix d'acquisition standard du produit livré (article logistique ou prestation) représente le prix normatif d'acquisition du produit pour la période d'analyse courante. Il représente le prix à partir duquel la société souhaite réaliser ses comparaisons et peut à ce titre correspondre à un prix budgété.Lorsque le produit livré fait l'objet d'un achat, son prix d'acquisition standard est égal par défaut au prix d'achat standard du produit acheté. Dans le cas contraire, son prix d'achat standard doit être saisi.La terminologie de prix d'acquisition équivaut donc à la terminologie de prix d'achat et se distingue de celle-ci par le simple fait quelle englobe en supplément la population des produits non achetés (articles semi-finis ou finis, prestations internes). |

||

Pour 1 : |

||

Le code identifie de manière unique l'unité de mesure. |

||

Coût d'acquisition standard : |

||

Le coût d'acquisition standard du produit livré (article logistique ou prestation) représente le coût normatif d'acquisition du produit pour la période d'analyse courante. Il représente le coût à partir duquel la société souhaite réaliser ses comparaisons et peut à ce titre correspondre à un prix budgété.Lorsque le produit livré fait l'objet d'un achat, son coût d'acquisition standard est égal par défaut au coût d'achat standard du produit acheté. Dans le cas contraire, son coût d'achat standard doit être saisi.La terminologie de coût d'acquisition équivaut donc à la terminologie de coût d'achat et se distingue de celle-ci par le simple fait quelle englobe en supplément la population des produits non achetés (articles semi-finis ou finis, prestations internes). |

||

Affichage |

||

Voir également les liens ci-dessous

Voir également les liens ci-dessous

- Edition des fiches articles

- Consultation synthétique des stocks

- Liste des produits commerciaux

- Fiche article

- Catégorie de livraison

- Modalité de déstockage des n° de lot / produits logistiques

- Nomenclature CEE

- Catégorie de comptabilisation stock

- Etablissement société

- Affectation des localisations par défaut produit/dépôt

- Catégorie d'inventaire

- Nomenclature d'assemblage

- Consultation arborescente